Sắc tố hữu cơ, sắc tố vô cơ và thuốc nhuộm

Màu sắc của một chất phụ thuộc vào chất tạo màu. Bất kỳ chất nào có thể làm cho một chất thể hiện màu sắc theo yêu cầu của thiết kế đều được gọi là chất tạo màu. Chúng được sử dụng rộng rãi trong các ngành công nghiệp dệt may, dược phẩm, thực phẩm, mỹ phẩm, nhựa, sơn, mực, nhiếp ảnh và sản xuất giấy. Chất tạo màu công nghiệp và dân dụng chủ yếu được chia thành hai loại: thuốc nhuộm và bột màu. Thuốc nhuộm truyền thống được sử dụng để nhuộm hàng dệt may, và thuốc nhuộm truyền thống được sử dụng để nhuộm các sản phẩm không phải hàng dệt may (như mực, sơn, lớp phủ, nhựa, cao su, v.v.).

Nhuộm vải là quá trình tạo màu cho hàng dệt may với độ bền màu nhất định, bằng cách kết hợp thuốc nhuộm với sợi về mặt vật lý hoặc hóa học, hoặc bằng cách tạo màu hóa học trên sợi, để toàn bộ hàng dệt may trở thành một vật thể có màu. Hóa chất nhuộm vải chủ yếu bao gồm thuốc nhuộm và chất trợ nhuộm. Thuốc nhuộm có thể được chia thành hai loại theo cơ chế nhuộm: thuốc nhuộm (chủ yếu là hữu cơ) và bột màu (bao gồm bột màu hữu cơ và vô cơ).

Thuốc nhuộm là thuật ngữ chung cho các hợp chất hữu cơ có ái lực nhất định đối với sợi nhuộm, hòa tan trong nước hoặc có thể chuyển thành hòa tan trong nước trong một số điều kiện nhất định và có thể kết hợp vật lý hoặc hóa học với sợi hoặc chất nền trực tiếp hoặc thông qua một số phương tiện nhất định để đạt được quá trình nhuộm. Thuốc nhuộm là chất tạo màu chính trong ngành dệt may.

Sắc tố là các chất có màu không có ái lực với sợi nhuộm, thường không hòa tan trong nước và phải được gắn vào sợi thông qua chất kết dính để được nhuộm màu. Trước khi nhuộm, sắc tố, chất phụ gia, chất kết dính, dung môi, v.v. cần được chuẩn bị để thu được hệ thống phân tán màu có độ nhớt nhất định, thường được gọi là sơn. Do đó, nhuộm sắc tố còn được gọi là nhuộm sơn.

Thuốc nhuộm phân tán

Với sự mở rộng liên tục của các lĩnh vực ứng dụng và sự tiến bộ liên tục của công nghệ in và nhuộm, các công thức của thuốc nhuộm thương mại cũng đã đa dạng hơn, chẳng hạn như mực nhuộm dạng lỏng, dạng bột, dạng hạt và dạng phân tán phù hợp cho in kỹ thuật số. Có hai phương pháp chính để in kỹ thuật số nhuộm phân tán: ① In trực tiếp kỹ thuật số: mực nhuộm phân tán được phun trực tiếp lên vải polyester, nhưng giống như in phun thuốc nhuộm phản ứng, nó đòi hỏi phải xử lý trước và hấp hoặc nướng ở nhiệt độ cao sau khi in để tạo màu; ② In chuyển nhiệt kỹ thuật số: trước tiên in mực nhuộm phân tán lên giấy in chuyển, sau đó thực hiện in chuyển thăng hoa.

Thuốc nhuộm axit

Thuốc nhuộm axit là thuốc nhuộm hòa tan trong nước có chứa các nhóm axit trong cấu trúc phân tử của chúng, thường là các nhóm axit sunfonic. Một số thuốc nhuộm axit có chứa các nhóm axit cacboxylic và tồn tại dưới dạng muối natri sunfonat hoặc natri cacboxylat. Chúng dễ tan trong nước và ion hóa thành anion thuốc nhuộm trong dung dịch nước. Thuốc nhuộm axit có thể kết hợp với sợi protein và sợi polyamide bằng liên kết ion, liên kết hydro và lực van der Waals, vì vậy chúng chủ yếu được sử dụng để nhuộm và in len, lụa và nylon.

Thuốc nhuộm phản ứng

Thuốc nhuộm phản ứng, còn được gọi là thuốc nhuộm phản ứng, được liên kết cộng hóa trị với sợi cellulose hoặc sợi protein thông qua các phản ứng hóa học. Chúng có thể được sử dụng để nhuộm các sợi cellulose như sợi cotton, vải lanh và sợi viscose (làm từ cellulose tự nhiên như gỗ, sậy và xơ bông thông qua quá trình xử lý hóa học). Chúng cũng có thể được sử dụng để nhuộm các sợi tơ tằm, len và đậu nành.

bột màu

Màu và in bột màu có khả năng thích ứng rộng với các loại vải, chẳng hạn như sợi protein, sợi cellulose, polyester, nylon, vinylon, sợi acrylic, sợi thủy tinh, sợi viscose, hỗn hợp polyester-cotton, hỗn hợp polyester-len, v.v. Tuy nhiên, vải in bột màu thường có cảm giác sờ tay kém và độ bền khi ướt và độ bền khi giặt khô tương đối thấp.

Công nghệ chuẩn bị và phân loại bột siêu mịn

Có nhiều phương pháp để chế tạo bột siêu mịn, thường được chia thành phương pháp tổng hợp hóa học và phương pháp nghiền vật lý dựa trên nguyên lý chế tạo của chúng. Phương pháp tổng hợp hóa học là thu được bột thông qua các phản ứng hóa học, từ các ion, nguyên tử, v.v. thông qua quá trình hình thành và phát triển hạt nhân. Bột siêu mịn được chế tạo bằng phương pháp hóa học có ưu điểm là kích thước hạt nhỏ, phân bố kích thước hạt hẹp, hình dạng hạt tốt và độ tinh khiết cao, nhưng nhược điểm là sản lượng thấp, chi phí cao và quy trình phức tạp; phương pháp nghiền vật lý là nghiền vật liệu bằng lực cơ học.

Ưu điểm của nghiền cơ học là sản lượng lớn, chi phí thấp và quy trình đơn giản, phù hợp với sản xuất công nghiệp quy mô lớn. Hơn nữa, hiệu ứng cơ hóa học được tạo ra trong quá trình nghiền, có thể làm tăng hoạt động của bột. Trong số đó, máy ép trục được sử dụng kết hợp với máy nghiền bi, có thể áp dụng cho sản xuất công nghiệp quy mô lớn và phân loại hạt sản phẩm tốt và hoạt động cao. Máy nghiền luồng không khí cũng được sử dụng rộng rãi trong một số lĩnh vực đặc biệt do hiệu suất sản phẩm tốt hơn.

Phân loại bột siêu mịn dựa trên quỹ đạo chuyển động khác nhau của các hạt có kích thước hạt khác nhau trong môi trường dưới tác động của lực ly tâm, trọng lực, lực quán tính, v.v., để đạt được sự tách biệt các hạt có kích thước hạt khác nhau và đi vào các thiết bị thu gom tương ứng của chúng.

Khi sử dụng thiết bị nghiền để nghiền siêu mịn, các lực tác động lên các hạt khác nhau không đồng đều và thường chỉ một phần bột đáp ứng các yêu cầu về kích thước hạt. Nếu các sản phẩm đáp ứng các yêu cầu không thể tách ra kịp thời, vật liệu sẽ bị nghiền quá mức và phần bột này cũng sẽ kết tụ do kích thước hạt nhỏ, do đó làm giảm hiệu quả nghiền. Do đó, việc sử dụng kịp thời các máy phân loại siêu mịn để phân loại hiệu quả các sản phẩm đã nghiền có thể tránh nghiền quá mức vật liệu, cải thiện hiệu quả nghiền và giảm mức tiêu thụ năng lượng. Phân loại siêu mịn thường được chia thành loại khô và ướt theo các phương tiện khác nhau được sử dụng. Phân loại ướt sử dụng chất lỏng làm phương tiện phân tán, có độ chính xác phân loại cao và độ đồng đều tốt. Tuy nhiên, phân loại ướt có một loạt các vấn đề vận hành tiếp theo như sấy khô và xử lý nước thải, hạn chế sự phát triển của nó. Phân loại khô là phân loại bột theo trường trọng lực, trường lực quán tính hoặc trường lực ly tâm, chủ yếu là phân loại khí nén. Với ứng dụng rộng rãi của máy nghiền tác động cơ học tốc độ cao và máy nghiền luồng không khí, phân loại khô cũng đã được phát triển mạnh mẽ.

Với sự mở rộng liên tục của lĩnh vực ứng dụng bột siêu mịn, các yêu cầu về hiệu suất của bột siêu mịn trong các lĩnh vực khác nhau ngày càng cao hơn và các phương pháp chế biến truyền thống không còn đáp ứng được các yêu cầu kỹ thuật hiện tại. Điều này chủ yếu được phản ánh ở:

1) Thiết bị bột siêu mịn đơn truyền thống có năng suất sản xuất thấp, tiêu thụ năng lượng cao, sử dụng tài nguyên thấp và dễ gây ô nhiễm.

2) Độ đồng đều và khả năng phân tán của bột siêu mịn đã chế biến kém và vấn đề kết tụ nghiêm trọng, làm giảm hiệu suất sản phẩm.

3) Công nghệ thiết bị lạc hậu, tiến độ nghiên cứu lý thuyết máy nghiền chậm và thiếu thiết bị mới để đổi mới độc lập.

4) Quy mô doanh nghiệp nhỏ, trình độ hệ thống hóa và tự động hóa của dây chuyền sản xuất thấp, ngành công nghiệp thiếu sức bền.

Vì mục đích này, công ty chúng tôi đã có nhiều cải tiến và đổi mới trong công nghệ chế biến bột siêu mịn hiện có, đồng thời cũng đạt được một số kết quả nghiên cứu.

Việc sử dụng muội than sau khi nghiền và lựa chọn thiết bị

Trong những năm gần đây, ngành công nghiệp vật liệu mới đã phát triển nhanh chóng và muội than, một loại vật liệu mới gốc carbon, cũng đã nhận được sự chú ý rộng rãi từ thị trường.

Thành phần chính của muội than là carbon, có chức năng gia cố cao su, tạo màu, dẫn điện và hấp thụ tia cực tím tuyệt vời, được sử dụng trong nhiều lĩnh vực công nghiệp khác nhau.

Ngoài 40% dầu lốp, sản phẩm tinh chế lốp thải còn chứa 30% muội than. Muội than thô (50-60 lưới) được nghiền và chế biến thành 325 lưới.

Công dụng của việc nghiền muội than

Mùn than đã qua chế biến có thể được sử dụng làm chất gia cố cao su để sản xuất lốp ô tô. Nó cũng có thể được sử dụng làm chất tạo màu, chẳng hạn như mực, lớp phủ, chất dẫn điện cho pin khô, chất mang xúc tác và vật liệu hợp kim siêu cứng. Khoảng 70% muội than trên thế giới được sử dụng trong sản xuất lốp xe, 20% được sử dụng cho các loại cao su khác và phần còn lại dưới 10% được sử dụng trong các ngành công nghiệp như phụ gia nhựa, thuốc nhuộm và mực in.

Quy trình nghiền than đen

Quy trình sản xuất than đen là đưa than đen đã qua xử lý trước đó vào máy nghiền than đen để nghiền và thu gom bột. Tùy thuộc vào độ mịn của thành phẩm, có thể lựa chọn máy nghiền có độ mịn thành phẩm khác nhau.

Giai đoạn đầu tiên: các mảnh than đen lớn được vận chuyển đến kho nguyên liệu bằng xe chuyên dụng, sau đó vật liệu được đưa đến máy nghiền hàm bằng xe nâng/thủ công để nghiền, và quá trình nghiền nhỏ hơn kích thước cấp liệu của máy nghiền.

Giai đoạn thứ hai: than đen đã nghiền bằng máy nghiền được nâng lên bằng thang máy đến phễu chứa và vật liệu được thải ra từ phễu chứa được cấp đều vào máy chính bằng máy cấp liệu.

Giai đoạn thứ ba: các sản phẩm đủ tiêu chuẩn trong quá trình nghiền được sàng lọc bằng hệ thống sàng lọc và đi vào bộ thu gom qua đường ống. Sau khi thu gom, chúng được xả qua van xả dưới dạng thành phẩm và các sản phẩm không đủ tiêu chuẩn rơi vào máy chính để nghiền lại.

Giai đoạn thứ tư: luồng không khí sau khi tinh chế thành phẩm chảy vào quạt gió thông qua ống dẫn khí còn lại phía trên bộ thu bụi. Đường dẫn khí được lưu thông. Ngoại trừ áp suất dương từ quạt gió đến buồng nghiền, luồng không khí trong các đường ống khác chảy dưới áp suất âm và điều kiện vệ sinh trong nhà tốt.

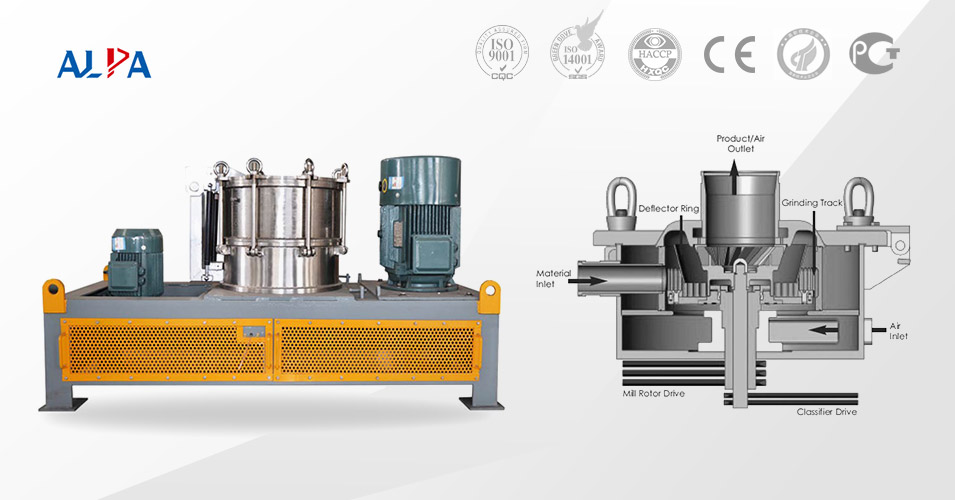

Thiết bị nghiền ALPA

1. Mức độ tự động hóa cao, giảm chi phí lao động.

2. Kích thước hạt sản phẩm đồng đều, ít bị bột quá mức và hiệu quả nghiền cao.

3. Thiết bị dễ bảo trì, tiết kiệm năng lượng và thân thiện với môi trường, hiệu quả sản xuất cao.

4. Chiếm diện tích nhỏ, đầu tư xây dựng thiết bị thấp và sử dụng không gian cao.

Các ứng dụng liên quan đến kim cương trong chuỗi công nghiệp bán dẫn

![]()

Như chúng ta đã biết, chất bán dẫn là công nghệ chiến lược cốt lõi của nhiều thiết bị và hệ thống điện tử. Những cải tiến trong thiết kế và sản xuất chất bán dẫn đang thúc đẩy các công nghệ đột phá mới: 5G, Internet vạn vật, trí tuệ nhân tạo, xe điện, khả năng quốc phòng và an ninh tiên tiến.

Trong chuỗi công nghiệp bán dẫn, liên kết xử lý chiếm một vị trí quan trọng và là một liên kết cực kỳ quan trọng.

Xử lý chất bán dẫn

Xử lý chất bán dẫn là quá trình từ thanh tinh thể đến chip đơn. Theo phân loại quy trình, công nghệ xử lý đầu cuối của vật liệu bán dẫn chủ yếu bao gồm cắt thanh tinh thể, làm tròn thanh tinh thể, cắt thanh tinh thể, mài wafer, vát cạnh wafer và mài cạnh, làm mỏng và đánh bóng wafer; quy trình đóng gói tiếp theo bao gồm sản xuất mạch, đánh bóng, làm mỏng và cắt hạt lựu, tất cả đều không thể tách rời khỏi việc sử dụng rộng rãi các công cụ kim cương.

Hiện nay, vật liệu bán dẫn thế hệ thứ ba được đại diện bởi silicon carbide và gali nitride có những ưu điểm là trường điện đánh thủng cao, độ dẫn nhiệt cao, tỷ lệ bão hòa electron cao và khả năng chống bức xạ mạnh, đồng thời phù hợp hơn với các tình huống điện áp cao và tần số cao. Đồng thời, silicon carbide và gali nitride cứng và khó gia công, trong khi vật liệu kim cương và các sản phẩm liên quan đã trở thành một phần không thể thiếu của quy trình gia công bán dẫn thế hệ thứ ba do đặc tính siêu cứng của chúng.

Với sự phổ biến của các công nghệ như 5G và Internet vạn vật, ngành công nghiệp điện tử tiêu dùng có nhu cầu gia công chính xác ngày càng tăng. Các công cụ kim cương và sản phẩm bột kim cương cung cấp các giải pháp xử lý bề mặt chính xác chất lượng cao cho kim loại, gốm sứ và vật liệu giòn, thúc đẩy tiến bộ công nghệ và nâng cấp công nghiệp trong ngành.

Các ứng dụng khác trong lĩnh vực bán dẫn

Chip kim cương Kim cương không chỉ là vật liệu cứng nhất trong tự nhiên mà còn có độ dẫn nhiệt tuyệt vời và độ linh động electron cao. Trong các ứng dụng thiết bị tần số cao, chip kim cương có thể khắc phục hiệu quả "hiệu ứng tự gia nhiệt" để đảm bảo thiết bị vẫn có thể hoạt động ổn định trong môi trường nhiệt độ cao.

Tản nhiệt kim cương Kim cương đã trở thành lựa chọn lý tưởng để tản nhiệt cho các thiết bị công suất cao do độ dẫn nhiệt tuyệt vời (lên đến 2000W/m·k, gấp 5 lần đồng và bạc) và đặc tính cách điện tuyệt vời. Trong laser bán dẫn công suất cao, việc ứng dụng bộ tản nhiệt kim cương có thể cải thiện đáng kể hiệu suất tản nhiệt và giảm điện trở nhiệt, do đó tăng công suất đầu ra của laser và kéo dài tuổi thọ của nó.

Bao bì điện tử Bằng cách kết hợp các hạt kim cương với các ma trận kim loại có độ dẫn nhiệt cao như Ag, Cu và Al, vật liệu composite ma trận kim cương/kim loại được chế tạo ban đầu đã chứng minh được tiềm năng to lớn của nó trong lĩnh vực bao bì điện tử. Đặc biệt là tại thời điểm nhu cầu về năng lượng điện toán đang tăng vọt, các chất nền đóng gói kim cương cung cấp các giải pháp sáng tạo cho vấn đề tản nhiệt của chip hiệu suất cao, giúp phát triển nhanh chóng các ngành công nghiệp như AI và trung tâm dữ liệu.

Cửa sổ quang học Cửa sổ quang học kim cương là một thiết bị quang học được sử dụng trong điều kiện khắc nghiệt và thường được sử dụng trong các thiết bị quân sự cao cấp như đầu dò tên lửa. Kim cương, với hệ số giãn nở nhiệt nhỏ nhất và độ dẫn nhiệt cao nhất, là một trong những vật liệu tốt nhất để chế tạo các cửa sổ như vậy. Cửa sổ quang học kim cương có thể giảm nhiệt độ hiệu quả, đảm bảo hoạt động ổn định của các máy dò hồng ngoại và cải thiện độ chính xác và độ tin cậy của tên lửa.

Công nghệ lượng tử Trong lĩnh vực công nghệ lượng tử, trung tâm màu NV của kim cương, với tư cách là ứng cử viên bit lượng tử tự nhiên, cung cấp khả năng hiện thực hóa điện toán lượng tử trạng thái rắn và xử lý thông tin lượng tử.

Điện cực BDD Điện cực kim cương pha tạp boron (BDD) có những ưu điểm độc đáo trong các quy trình oxy hóa nâng cao điện hóa với cửa sổ điện hóa cực rộng, tiềm năng giải phóng oxy cực cao, đặc tính hấp phụ cực thấp và khả năng chống ăn mòn tuyệt vời.

Mặc dù ứng dụng trực tiếp của kim cương làm vật liệu chip vẫn còn xa vời, nhưng nó đã cho thấy tiềm năng và giá trị to lớn trong nhiều mắt xích của chuỗi công nghiệp bán dẫn. Từ quá trình xử lý chất bán dẫn đến bộ tản nhiệt và đóng gói kim cương, đến công nghệ lượng tử và ứng dụng điện cực BDD, kim cương đang dần thâm nhập vào nhiều lĩnh vực quan trọng của ngành công nghiệp bán dẫn, thúc đẩy đổi mới công nghệ và nâng cấp công nghiệp.

Xử lý tinh chế titan dioxit

Bột titan dioxide (TiO2)

Bột titan dioxide (TiO2)

Titanium dioxide (TiO2), là một trong những chất trắng nhất trên thế giới, chiếm một vị trí không thể thay thế trong lĩnh vực công nghiệp với khả năng che phủ, độ sáng và độ ổn định tuyệt vời. Nó không chỉ đóng vai trò quan trọng trong các ngành công nghiệp như sơn, nhựa, giấy và mỹ phẩm mà còn cho thấy tiềm năng to lớn trong các lĩnh vực bảo vệ môi trường và năng lượng mới. Bài viết này sẽ khám phá sâu về thành phần và ứng dụng của titan dioxide, đồng thời tập trung vào quy trình nghiền không thể thiếu trong quá trình sản xuất của nó, đặc biệt là ứng dụng của máy nghiền Raymond.

1. Thành phần của titan dioxide

Thành phần chính của titan dioxide là titan dioxide (TiO2), đây là một hợp chất vô cơ có chiết suất cao và khả năng tán xạ ánh sáng cao. Có hai cấu trúc tinh thể chính của titan dioxide: anatase và rutil. Titan dioxide anatase có hoạt tính quang cao, trong khi rutil được biết đến với độ ổn định và khả năng chống chịu thời tiết cao hơn.

2. Ứng dụng của titan dioxide

Ngành công nghiệp sơn phủ

Titanium dioxide là một chất màu trắng không thể thiếu trong ngành công nghiệp sơn phủ. Nó có thể cung cấp khả năng che phủ và độ sáng tuyệt vời, đồng thời tăng cường độ bền và khả năng chống chịu thời tiết của lớp phủ.

Ngành công nghiệp nhựa

Trong nhựa, titan dioxide được sử dụng làm chất tạo màu trắng và chất ổn định tia UV. Nó có thể cải thiện độ trắng và khả năng che phủ của các sản phẩm nhựa, đồng thời ngăn ngừa sự phân hủy do tia cực tím gây ra.

Ngành công nghiệp sản xuất giấy

Titan dioxide được sử dụng trong ngành công nghiệp sản xuất giấy để cải thiện độ trắng và độ mờ của giấy. Nó có thể làm cho giấy sáng hơn và cải thiện hiệu suất in của giấy.

Ngành công nghiệp mỹ phẩm

Trong mỹ phẩm, titan dioxide được sử dụng làm chất tạo màu trắng và chất che chắn tia UV. Nó có thể cung cấp tông màu da tự nhiên đồng thời bảo vệ da khỏi tác hại của tia UV.

3. Quy trình nghiền titan dioxide

Quy trình sản xuất titan dioxide bao gồm khai thác quặng, xử lý bằng clo hoặc axit sunfuric, nung, nghiền và phân loại sản phẩm cuối cùng. Trong số đó, nghiền và phân loại là các bước chính để xác định chất lượng của titan dioxide. Quy trình nghiền ảnh hưởng trực tiếp đến kích thước hạt và sự phân bố của titan dioxide, từ đó ảnh hưởng đến hiệu suất ứng dụng của nó. Titan dioxit có kích thước hạt đồng đều và phân bố hẹp có thể cung cấp khả năng che phủ và độ sáng tốt hơn. Trên thị trường hiện nay, máy nghiền Raymond thường được sử dụng để chế biến.

Ưu điểm của quá trình chế biến máy nghiền Raymond

Máy nghiền Raymond là thiết bị nghiền hiệu suất cao, được sử dụng rộng rãi trong quá trình nghiền và phân loại titan dioxit. Máy nghiền Raymond nghiền sản phẩm thô thành bột mịn thông qua tác động đùn và nghiền của con lăn nghiền và vòng nghiền, và phân loại chính xác thông qua bộ phân loại.

Hiệu suất cao và tiết kiệm năng lượng

Máy nghiền Raymond áp dụng nguyên lý nghiền hiệu quả và có thể nghiền vật liệu thành bột mịn trong thời gian ngắn. So với máy nghiền bi truyền thống, máy nghiền Raymond có mức tiêu thụ năng lượng thấp hơn và hiệu suất nghiền cao hơn.

Kích thước hạt đồng đều

Máy nghiền Raymond được trang bị bộ phân loại, có thể phân loại vật liệu theo kích thước hạt và kích thước hạt sản phẩm đồng đều. Điều này đặc biệt quan trọng đối với việc sản xuất titan dioxit, vì titan dioxit có kích thước hạt đồng đều có thể mang lại hiệu suất tốt hơn trong quá trình ứng dụng.

Vận hành dễ dàng

Máy nghiền Raymond có thiết kế cấu trúc hợp lý, vận hành dễ dàng và bảo trì thuận tiện. Mức độ tự động hóa cao của máy có thể giảm vận hành thủ công và cải thiện hiệu quả sản xuất.

Canxi oxit: tiên phong sáng tạo trong bảo vệ môi trường

Canxi oxit, thường được gọi là vôi sống, là chất rắn màu trắng hoặc trắng xám có khả năng hấp thụ nước mạnh. Nó có thể phản ứng với nước để tạo thành canxi hydroxit và giải phóng rất nhiều nhiệt.

Đặc tính phản ứng hóa học cơ bản này là cơ sở cho thành công to lớn của nó trong lĩnh vực bảo vệ môi trường.

Trong lĩnh vực xử lý nước, canxi oxit đã chứng minh được khả năng phi thường.

Bằng cách điều chỉnh giá trị pH của các vùng nước, nó có thể trung hòa hiệu quả nước thải có tính axit và giảm thiểu thiệt hại do axit hóa nước gây ra cho hệ sinh thái dưới nước.

Đồng thời, canxi oxit cũng có thể phản ứng với các chất ô nhiễm như ion kim loại nặng và photphat trong các vùng nước để tạo thành các chất kết tủa không tan trong nước, do đó loại bỏ các chất có hại này và cải thiện chất lượng nước.

Đặc tính này khiến canxi oxit trở thành nguyên liệu thô quan trọng để xử lý nước thải và lọc nước uống, cung cấp giải pháp tiết kiệm và hiệu quả để bảo vệ tài nguyên nước.

Canxi oxit cũng đóng vai trò không thể thay thế trong xử lý chất thải rắn.

Nó có thể phản ứng với các chất có tính axit trong chất thải nguy hại để giảm độc tính của chúng và trong một số trường hợp, thông qua quá trình nung ở nhiệt độ cao, nó thậm chí có thể chuyển đổi chất thải thành vật liệu xây dựng có giá trị hoặc chất hấp phụ để đạt được mục tiêu tái chế tài nguyên.

Điều này không chỉ làm giảm ô nhiễm môi trường do chôn lấp và đốt mà còn thúc đẩy việc sử dụng tài nguyên bền vững.

Trước thách thức của tình trạng nóng lên toàn cầu, canxi oxit cũng cho thấy tiềm năng trong công nghệ thu giữ và lưu trữ carbon (CCS).

Bằng cách phản ứng với carbon dioxide để tạo thành canxi cacbonat, canxi oxit có thể được sử dụng như một chất hấp thụ carbon dioxide hiệu quả.

Mặc dù công nghệ này vẫn đang trong giai đoạn nghiên cứu và phát triển, nhưng chi phí thấp và hiệu quả cao của nó cung cấp những ý tưởng mới để giảm thiểu khí thải nhà kính.

Trong nông nghiệp, canxi oxit, như một chất cải tạo đất, có thể điều chỉnh độ pH của đất, tăng độ phì nhiêu của đất và thúc đẩy cây trồng phát triển.

Nó cũng có thể tiêu diệt hiệu quả vi khuẩn và ký sinh trùng có hại trong đất, giảm việc sử dụng thuốc trừ sâu và thúc đẩy nông nghiệp phát triển theo hướng thân thiện với môi trường và bền vững hơn.

Với sự tiến bộ của khoa học công nghệ và nâng cao nhận thức về môi trường, ứng dụng canxi oxit trong lĩnh vực bảo vệ môi trường sẽ trở nên rộng rãi và chuyên sâu hơn.

Từ lọc nước đến xử lý chất thải rắn, từ công nghệ thu giữ carbon đến cải tiến nông nghiệp, canxi oxit đang trở thành cầu nối giữa thiên nhiên và công nghệ, quá khứ và tương lai với những đặc tính độc đáo của nó. Chúng ta có lý do để tin rằng trong tương lai gần, canxi oxit sẽ tỏa sáng trong nhiều lĩnh vực hơn và trở thành một lực lượng quan trọng trong việc thúc đẩy bảo vệ môi trường toàn cầu.

Trong thời đại đầy thách thức và cơ hội này, chúng ta hãy chú ý và hỗ trợ các vật liệu và công nghệ tiên tiến như canxi oxit, vốn không dễ thấy nhưng có thể đóng vai trò to lớn trong lĩnh vực bảo vệ môi trường và cùng nhau tạo ra một ngôi nhà xanh hơn và lành mạnh hơn trên Trái đất.

Công nghệ và thiết bị nghiền Dolomite

1. Trong lĩnh vực vật liệu xây dựng, dolomit nghiền có thể được sử dụng làm chất độn chất lượng cao để sản xuất đá cẩm thạch nhân tạo, gốm sứ, v.v. Bột của nó có thể cải thiện các tính chất vật lý của vật liệu, chẳng hạn như tăng độ cứng và khả năng chống mài mòn.

2. Trong ngành luyện kim, bột dolomit có thể được sử dụng làm chất trợ dung. Nó giúp hạ thấp điểm nóng chảy của quặng, thúc đẩy quá trình nấu chảy kim loại và cải thiện hiệu quả nấu chảy.

3. Trong nông nghiệp, bột dolomit đã qua chế biến có thể được sử dụng làm chất cải tạo đất. Nó có thể điều chỉnh độ pH của đất và cung cấp các chất dinh dưỡng như canxi và magiê cho sự phát triển của cây trồng. Nó đặc biệt thích hợp cho đất chua và có lợi cho việc cải thiện độ phì nhiêu của đất.

Quy trình nghiền dolomit

1. Nghiền và sàng: nghiền quặng dolomit để làm cho kích thước hạt của nó đáp ứng các yêu cầu của thiết bị nghiền. Sau đó, vật liệu đã nghiền được phân loại bằng thiết bị sàng để loại bỏ các hạt quá khổ hoặc quá nhỏ.

2. Nghiền: đưa các hạt dolomit đã phân loại vào máy nghiền để nghiền. Các thiết bị nghiền thường dùng bao gồm máy nghiền đứng, máy nghiền châu Âu, máy nghiền siêu mịn, v.v.

3. Phân loại và tách: bột nghiền được phân loại và tách lại bằng thiết bị phân loại để đảm bảo có thể tách chính xác các loại bột có kích thước hạt khác nhau.

4. Đóng gói và vận chuyển: bột dolomit cuối cùng được đóng gói theo mục đích vận chuyển và ứng dụng.

Trong sản xuất thực tế, quy trình cụ thể có thể thay đổi do các yếu tố như lựa chọn thiết bị, quy mô sản xuất và yêu cầu về sản phẩm.

Về mặt ứng dụng công nghiệp, dolomit và các sản phẩm của nó có triển vọng ứng dụng rộng rãi. Các sản phẩm dolomit phổ biến trên thị trường bao gồm quặng dolomit có nhiều kích thước hạt khác nhau, cát dolomit (6-10 lưới, 10-20 lưới, 20-40 lưới, 40-80 lưới, 80-120 lưới) và bột dolomit (10 lưới, bột dolomit siêu mịn 140 lưới, 325 lưới, 600 lưới, 1000 lưới, 1600 lưới), v.v.

Thiết bị của máy nghiền đá dolomit siêu mịn bao gồm máy nghiền, máy nâng gầu, thùng chứa, máy cấp rung, máy nghiền bột siêu nhỏ, máy phân loại chuyển đổi tần số, máy thu bột lốc xoáy đôi, hệ thống loại bỏ bụi xung, quạt áp suất cao, máy nén khí, hệ thống điều khiển điện, v.v.

9 tiêu chuẩn sử dụng bột talc trong nhựa

Talc được đặt tên theo kết cấu mềm và cảm giác nhờn mạnh. Đây là khoáng chất silicat magiê ngậm nước có cấu trúc lớp, chủ yếu chứa silicat magiê, oxit nhôm, oxit niken, v.v.

Talc có các tính chất vật lý và hóa học tuyệt vời như độ bôi trơn, chống dính, hỗ trợ chảy, chống cháy, chống axit, cách điện, điểm nóng chảy cao, không hoạt động hóa học, khả năng che phủ tốt, mềm, bóng tốt, hấp phụ mạnh, v.v. Nó được sử dụng rộng rãi trong lớp phủ, sơn, nhựa, làm giấy, gốm sứ, mỹ phẩm, thuốc, thực phẩm, nhu yếu phẩm hàng ngày và các ngành công nghiệp khác.

Talc là một trong những loại bột vô cơ được sử dụng rộng rãi nhất trong các sản phẩm nhựa. Đặc điểm của talc trong các sản phẩm nhựa là nó có thể cải thiện đáng kể một số tính chất của sản phẩm nhựa. Do đó, khi lựa chọn talc, talc cũng phải đáp ứng các yêu cầu sau.

Độ tinh khiết cao

Talc có độ tinh khiết càng cao thì hiệu quả gia cố càng tốt. Trong số các tạp chất khoáng khác trong talc, khoáng chất kim loại (đặc biệt là sắt) có tác dụng rất rõ ràng đến đặc tính chống lão hóa của nhựa.

Cấu trúc

Talc thường ở dạng khối đặc, lá, hình tròn và sợi. Vì cấu trúc tinh thể của talc được xếp lớp nên nó có xu hướng tách thành vảy và có độ bôi trơn đặc biệt.

Bột talc siêu mịn chất lượng cao có cấu trúc dạng vảy. Khi sử dụng trong các sản phẩm nhựa, nó có thể phân tán đều trong nhựa theo kiểu xếp lớp và có khả năng tương thích và bổ sung tốt về các tính chất cơ học với nhựa.

Độ trắng và sắc thái ướt

Sau khi bột talc và nhựa được trộn, màu sắc của nhựa thay đổi ít nhiều. Các sản phẩm nhựa tối màu không có yêu cầu quá cao về độ trắng của bột talc thêm vào. Tuy nhiên, để làm cho các sản phẩm sáng màu có màu sắc đẹp hơn, bột talc phải có độ trắng ướt cao hơn và sắc thái phù hợp.

Hàm lượng silicon dioxide

Hàm lượng silicon (SiO2) trong bột talc là một chỉ số quan trọng để đo lường cấp độ của bột talc. Hàm lượng silic trong bột talc càng cao thì độ tinh khiết của bột talc càng cao, hiệu quả ứng dụng càng tốt và giá thành càng cao.

Khách hàng cần lựa chọn bột talc theo yêu cầu về hiệu suất của các sản phẩm nhựa khác nhau. Ví dụ, hàm lượng silic của bột talc thêm vào màng nông nghiệp phải cao hơn, kích thước hạt phải nhỏ và phân bố kích thước hạt phải hẹp, để độ truyền sáng của màng tốt và cải thiện độ bền kéo và khả năng chống đâm thủng của màng.

Đối với bột talc dùng trong ép phun, tấm và thanh, yêu cầu về hàm lượng silic không cần quá cao. Các sản phẩm có hàm lượng silic thấp hơn không chỉ rẻ hơn mà còn có thể cải thiện độ cứng và độ bền va đập của các sản phẩm nhựa.

Màu sắc

Màu sắc của quặng bột talc chưa qua chế biến khác nhau, có thể là trắng, xám, đỏ nhạt, hồng, xanh nhạt, xanh lục nhạt và các màu khác. Bột talc cũng có màu bạc hoặc màu ngọc trai đặc biệt và có các mức độ bóng đặc khác nhau. Màu này có thể cải thiện vẻ ngoài và hiệu ứng thị giác của sản phẩm.

Tính chất bề mặt

Bột talc có các tính chất bề mặt khác nhau tùy thuộc vào nguồn gốc của nó. Diện tích bề mặt riêng và tỷ lệ hấp thụ dầu phần lớn được xác định bởi tài nguyên khoáng sản và độ mịn của sản phẩm. Các yếu tố khác ảnh hưởng đến các tính chất này là độ nhám bề mặt, hình dạng hạt và thể tích lỗ rỗng. Diện tích bề mặt riêng lớn và cấu trúc bề mặt của bột talc không chỉ ảnh hưởng đến liều lượng phụ gia mà còn thúc đẩy lực liên kết giữa các cấu trúc nhựa, do đó cải thiện các tính chất vật lý của sản phẩm nhựa.

Độ ẩm

Hình thái cấu trúc của bột talc quyết định các đặc tính của nó. Mặc dù bột talc kỵ nước, nhưng do cạnh hình dạng hạt không đều nên nó chứa cả nước cấu trúc và nước tinh thể. Do đó, hàm lượng ẩm của bột talc lớn hơn canxi cacbonat. Độ ẩm có thể dễ dàng ảnh hưởng đến hiệu suất của nhựa, do đó, việc loại bỏ độ ẩm khỏi bột talc và quá trình sấy khô cần được đánh giá cao.

Tĩnh điện

Bột talc có cấu trúc nhiều lớp và diện tích bề mặt riêng lớn. Hình dạng không đều của các hạt và hình dạng lồi lõm của bề mặt làm cho nó có hệ số ma sát lớn và dễ tạo ra tĩnh điện, khiến việc phân tán sự kết tụ giữa các hạt nhỏ trở nên khó khăn và ảnh hưởng đến hiệu quả ứng dụng.

Khả năng chảy

Trong quá trình đùn, cấu trúc dạng vảy của bột talc có độ lưu động kém và khó phân tán hơn các vật liệu vô cơ dạng hạt khác, và mô-men xoắn trục vít chính lớn, do đó, hoạt hóa và phủ tốt hơn là chìa khóa để khắc phục những vấn đề này.

Ứng dụng của Bo Nitride trong Y tế

Bo nitrua là tinh thể phân tử nhiều lớp có cấu trúc mạng lưới lục giác đều bao gồm nguyên tố nhóm chính thứ ba là bo và nguyên tố nhóm chính thứ năm là nitơ. Trong lớp tinh thể phân tử, các nguyên tử bo và nguyên tử nitơ được kết hợp bằng liên kết phối hợp và lực liên kết liên kết phối hợp rất mạnh, do đó các nguyên tử B và nguyên tử N trong lớp liên kết chặt chẽ. Các lớp được kết nối bằng liên kết phân tử. Vì liên kết phân tử yếu nên rất dễ rơi ra giữa các lớp.

Theo các dạng tinh thể khác nhau, cấu trúc tinh thể của bo nitrua chủ yếu có thể chia thành bốn loại: bo nitrua lục giác (h-BN), bo nitrua lập phương (c-BN), bo nitrua wurtzit (w-BN) và bo nitrua hình thoi (r-BN). Trong số đó, bo nitrua lục giác (h-BN) là loại được sử dụng rộng rãi nhất.

Ứng dụng của Boron Nitride trong lĩnh vực Y sinh

BN có khả năng tương thích sinh học tốt trong ống nghiệm và trong cơ thể sống, và có các đặc tính tương tự hoặc thậm chí vượt trội hơn các vật liệu gốc graphene trong các ứng dụng sinh học. Nó có thể được sử dụng trong kháng khuẩn, vận chuyển thuốc, tác nhân vận chuyển boron, kỹ thuật mô, hình ảnh trong cơ thể sống và các lĩnh vực khác.

(1) Kháng khuẩn

Gần đây, một số nghiên cứu đã phát hiện ra rằng các tấm nano boron nitride có tác dụng kháng khuẩn hiệu quả đối với vi khuẩn kháng thuốc (AMR) và có khả năng tương thích sinh học tốt trong cơ thể mà không gây ra tình trạng kháng thuốc thứ cấp trong quá trình sử dụng lâu dài.

(2) Vận chuyển thuốc

h-BN cũng được coi là một chất mang thuốc đầy hứa hẹn. Các tấm nano boron nitride lục giác (BNNS) đã được tổng hợp với số lượng lớn cùng một lúc bằng phương pháp khuôn mẫu muối và ức chế hiệu quả sự phát triển của ung thư vú trong các thí nghiệm trong cơ thể sống và trong ống nghiệm, cho thấy tiềm năng của BNNS trong các ứng dụng vận chuyển thuốc. Một số nghiên cứu đã phát hiện ra rằng khi sử dụng BN hình cầu làm chất mang, peptide lợi natri não chứa axit deoxyribonucleic sẽ thâm nhập vào tế bào IAR-6-1 có khối u thông qua con đường nội bào, sau đó giải phóng DOX vào tế bào chất và nhân, do đó nhắm mục tiêu và tiêu diệt tế bào ung thư.

(3) Kỹ thuật mô

Trong lĩnh vực vật liệu nha khoa, BNN được chế tạo bằng phương pháp nghiền bi năng lượng cao và phân tán trong ma trận zirconia, và bột tổng hợp được hợp nhất bằng phương pháp thiêu kết plasma. Zirconia có thêm BNN cho thấy độ bền lên tới 27,3% và độ dẻo dai khi gãy là 37,5%, đồng thời ức chế sự phân hủy của ma trận zirconia trong môi trường ẩm ướt, chứng minh giá trị tiềm năng của BNN như một chất gia cố vật liệu nha khoa.

(4) Chất phân phối Bo

Do hàm lượng bo cao và độc tính tế bào thấp, vật liệu nano nitride Bo có thể được sử dụng làm chất phân phối bo cho liệu pháp bắt giữ neutron bo (BNCT). BNCT là một loại điều trị ung thư bằng bức xạ đặc hiệu mới có thể nhắm mục tiêu và tiêu diệt các tế bào ung thư mà không gây hại cho các tế bào bình thường. Các ống nano nitride boron được biến đổi bằng polyethylene glycol đã được chứng minh là tác nhân cung cấp boron cho BNCT. Sự tích tụ boron trong các tế bào u hắc tố B16 cao gấp khoảng ba lần so với tác nhân cung cấp boron thế hệ thứ hai BSH (dinatri thiododecaborane). Các ống nano nitride boron được biến đổi bằng polylysine và axit folic được các tế bào đa dạng glioblastoma hấp thụ một cách chọn lọc sau khi kết hợp với các chấm lượng tử huỳnh quang. Chúng không chỉ có thể được sử dụng làm tác nhân cung cấp boron cho BNCT mà còn có thể theo dõi hành vi nội bào của thuốc. Các hạt nano nitride boron cũng được báo cáo là một kho chứa boron chất lượng cao để điều trị ung thư tuyến tiền liệt. Nitrua boron với độ kết tinh có thể kiểm soát có thể liên tục giải phóng boron, do đó làm giảm hoạt động của các tế bào ung thư tuyến tiền liệt và gây ra chứng apoptosis tế bào. Mô hình khối u tại chỗ đã xác nhận hiệu quả chống ung thư trong cơ thể sống của các quả cầu nitride boron rỗng.

Sản xuất bột Silica hình cầu

![]()

Bột silic hình cầu có độ tinh khiết tương đối cao, hạt rất mịn, tính chất điện môi và độ dẫn nhiệt tốt, và có ưu điểm là hệ số giãn nở thấp. Nó được sử dụng rộng rãi trong bao bì mạch tích hợp quy mô lớn, hàng không vũ trụ, lớp phủ, y học và mỹ phẩm hàng ngày, và là chất độn quan trọng không thể thay thế.

Có hai phương pháp để chế tạo bột silic hình cầu: phương pháp vật lý và hóa học và phương pháp hóa học. Các phương pháp vật lý và hóa học chủ yếu bao gồm phương pháp ngọn lửa, phương pháp đốt cháy, phương pháp phun nóng chảy nhiệt độ cao, phương pháp plasma và phương pháp đốt cháy nhiệt độ thấp tự lan truyền. Phương pháp hóa học chủ yếu bao gồm phương pháp pha khí, phương pháp pha lỏng (phương pháp sol-gel, phương pháp kết tủa, phương pháp nhũ tương siêu nhỏ), phương pháp tổng hợp hóa học, v.v.

Trong quá trình sản xuất bột silic hình cầu, kiểm soát chặt chẽ từng khâu sản xuất là chìa khóa để đảm bảo chất lượng sản phẩm đạt tiêu chuẩn.

Nguyên liệu thô chính của bột silic hình cầu là bột silic nóng chảy góc cạnh hoặc tinh thể.

Độ ổn định của nguyên liệu thô

Nguyên liệu thô được sử dụng để sản xuất bột silic hình cầu tốt nhất là bột silic góc được chế biến từ cùng một mạch quặng và cùng một quy trình sản xuất, để tối đa hóa tính đồng nhất của nguyên liệu thô và đảm bảo rằng các sản phẩm có tỷ lệ cầu hóa cao được sản xuất trong điều kiện nhiệt độ cầu hóa, nguồn cung cấp khí, lượng thức ăn, áp suất, lưu lượng và các yếu tố khác không thay đổi.

Các chỉ số vật lý và hóa học của nguyên liệu thô phải được kiểm soát trong một phạm vi nhất định

Các chỉ số vật lý và hóa học của nguyên liệu thô dao động quá nhiều, điều này không chỉ ảnh hưởng đến nhiệt độ cầu hóa mà còn ảnh hưởng đến sự phân tán của các quả cầu.

Kích thước hạt nguyên liệu thô và sự phân bố kích thước hạt

Các kích thước hạt khác nhau có diện tích gia nhiệt khác nhau và điểm nhiệt độ thụ động của chúng sau khi gia nhiệt cũng khác nhau.

Độ phân tán của hạt nguyên liệu thô

Trong quá trình chế biến bột silic góc, đặc biệt là bột silic góc siêu mịn, sự kết tụ thứ cấp của bột thường xảy ra do năng lượng bề mặt tăng lên.

Độ ẩm của nguyên liệu thô

Nếu bột vi silic góc được sử dụng làm nguyên liệu thô của bột vi silic hình cầu bị ảnh hưởng bởi các yếu tố như bảo quản không đúng cách, thời gian lưu trữ quá dài và độ ẩm môi trường quá cao, nó sẽ khiến bột hấp thụ độ ẩm, có độ ẩm cao và kết tụ, điều này cũng sẽ ảnh hưởng đến hiệu ứng hình cầu hóa của bột vi silic hình cầu.

Các nguyên tố phóng xạ trong nguyên liệu thô phải thấp

Đối với nguyên liệu thô để sản xuất bột vi silic hình cầu bức xạ thấp, chỉ khi bản thân các nguyên tố bức xạ (như urani U, thori Th, v.v.) rất thấp thì sản phẩm sản xuất mới có thể đáp ứng được các yêu cầu của bột vi silic hình cầu bức xạ thấp.

Có hai liên kết trong quá trình biến đổi bề mặt của bột vi silic hình cầu. Một là phân tán các hạt kết tụ thứ cấp của nguyên liệu bột vi silic hình cầu - bột vi silic góc, đặc biệt là bột vi silic góc siêu mịn, và trước tiên thực hiện xử lý hoạt hóa bề mặt để phân tán các hạt trước khi hình cầu hóa. Điều này đòi hỏi chất phân tán bề mặt được sử dụng phải được bay hơi hoàn toàn ở nhiệt độ cao, nếu không sẽ gây ra cặn cacbon trong bột vi silic hình cầu, ảnh hưởng đến chất lượng sản phẩm.

Thứ hai là sự biến đổi muộn của bột vi silic hình cầu. Khi bột vi silic được sử dụng làm chất độn vô cơ và trộn với nhựa hữu cơ, có vấn đề về khả năng tương thích kém và khó phân tán, dẫn đến khả năng chịu nhiệt và chống ẩm kém của các vật liệu như bao bì mạch tích hợp và chất nền, do đó ảnh hưởng đến độ tin cậy và độ ổn định của sản phẩm. Để cải thiện vấn đề liên kết giao diện giữa bột vi silic và vật liệu polyme hữu cơ và cải thiện hiệu suất ứng dụng của nó, nói chung cần phải biến đổi bề mặt của bột vi silic.