Do nhu cầu cao trong lĩnh vực cao cấp, tình trạng của mica tổng hợp ngày càng được cải thiện

Chất màu ngọc trai trong lĩnh vực vật liệu mới thuộc ngành công nghiệp mới nổi chiến lược quốc gia. Mica tổng hợp là chất nền quan trọng cho vật liệu ngọc trai. Với sự gia tăng của nhu cầu hạ nguồn, sự gia tăng thị phần của bột màu ngọc trai tổng hợp dựa trên mica đang trở thành một trong những xu hướng trong tương lai.

Chất màu ngọc trai, được hình thành bằng cách phủ một lớp màng ôxít (lớp phủ) lên một chất nền như mica, là một chất màu cao cấp có tác dụng phá hủy các chất màu truyền thống. Nó có các đặc tính tuyệt vời như an toàn và bảo vệ môi trường, không phai màu và màu sắc phong phú. Mica được chia thành mica tự nhiên và mica tổng hợp. Bột màu ngọc trai gốc mica tự nhiên có chi phí thấp và chủ yếu được sử dụng trong sản xuất cấp thấp; chất màu ngọc trai tổng hợp dựa trên mica đắt tiền và chủ yếu được sử dụng trong sản xuất cao cấp, ô tô và mỹ phẩm và các lĩnh vực cao cấp khác.

Mica tự nhiên là một loại khoáng vật tạo đá được hình thành tự nhiên, là tài nguyên không thể tái tạo. Với nguồn tài nguyên mica tự nhiên ngày càng cạn kiệt, năng lực sản xuất bị hạn chế rất nhiều; trong khi mica tổng hợp mô phỏng thành phần và cấu trúc của mica tự nhiên, và được tổng hợp nhân tạo với các khoáng chất, ít tạp chất hơn. Nó vượt trội hơn so với mica tự nhiên về nhiệt độ sử dụng, cách nhiệt, an toàn và bảo vệ môi trường, và màu sắc. Nhu cầu về mica tổng hợp trong các lĩnh vực cao cấp như mỹ phẩm và ô tô tiếp tục tăng theo sự nâng cấp của tiêu dùng. Do đó, quy mô thị trường của mica tổng hợp tiếp tục được mở rộng và tỷ lệ thâm nhập ngày càng tăng. Nó đang dần thay thế mica tự nhiên và trở thành vật liệu cơ bản chính cho bột màu ngọc trai.

Vì những đặc tính tuyệt vời của mình, vật liệu mica tổng hợp ngọc trai được sử dụng rộng rãi trong các ứng dụng hạ lưu, không chỉ được sử dụng rộng rãi trong các lĩnh vực cao cấp phổ biến như mỹ phẩm, ô tô mà còn được người tiêu dùng ưa chuộng. Trong lĩnh vực công nghiệp, nó còn được gọi là "bột ngọt công nghiệp", có thể được sử dụng rộng rãi trong sơn phủ, nhựa, cao su, sản xuất giấy, vật liệu xây dựng, luyện kim và các ngành công nghiệp khác. Ví dụ, trong lớp phủ, bột mica tổng hợp được sử dụng trong ô tô và lớp phủ trang trí kiến trúc; trong ngành công nghiệp cao su, bột mica tổng hợp là chất bôi trơn và tháo khuôn tốt; trong nhựa gia cố, bột mica tổng hợp có thể được sử dụng làm nguyên liệu sản xuất nhựa. Các chất phụ gia được sử dụng để chế tạo nhựa kỹ thuật hiện đại có độ bền cao, đàn hồi tốt và trọng lượng nhẹ; Trong số các vật liệu cách điện, dòng sản phẩm giấy mica tổng hợp là vật liệu cách điện được sử dụng rộng rãi nhất.

Hiểu 16 lĩnh vực ứng dụng chính và đặc điểm của mù chữ

Illite là khoáng vật sét mica silicat lưỡng diện loại 2: 1 giàu kali, không có lớp xen giữa, hàm lượng kali và nhôm cao, sắt thấp, mịn, chống ăn mòn và chống ăn mòn tốt. Nó có các đặc tính vật lý và hóa học tuyệt vời như mài mòn, tính lưu động, hấp thụ và chịu nhiệt, và được sử dụng rộng rãi trong phân bón hóa học, cao su và nhựa, mỹ phẩm, bảo vệ môi trường, điều hòa đất, gốm sứ, sàng phân tử, xây dựng, làm giấy, y học, thực phẩm và các lĩnh vực khác.

1. Ngành phân bón

(1) Phân kali

(2) Phân bón dạng hạt mới

2. Ngành nhựa và cao su

Hiện nay, chất độn nhựa đã thu hút được sự quan tâm rộng rãi vì nhiệt độ thấp, độ bền nhiệt cao, chống cháy và độ bền cơ học tốt.

3. Vật liệu composite siêu thấm

Chất mùn và acrylamit có thể được sử dụng làm nguyên liệu để tổng hợp vật liệu lai có khả năng hấp phụ. Vật liệu composite này không chỉ có hiệu suất hấp phụ tốt mà còn tăng cường khả năng tương thích với môi trường.

4. Mỹ phẩm

Illite có khả năng trao đổi cation lớn và kích thước hạt nhỏ nên có thể dùng làm chất độn thẩm mỹ. Chất mùn trong mỹ phẩm có thể hút chất thải và độc tố của da. Cây mù u có thể chống vi khuẩn, không độc hại và các đặc tính khác, có thể phản xạ tia cực tím, vì vậy nó có thể đóng một vai trò trong việc chống tia cực tím.

5. Bảo vệ môi trường

Với sự phát triển của công nghiệp, tình trạng ô nhiễm môi trường đất và nước ngày càng nghiêm trọng, việc thải các chất ô nhiễm kim loại nặng trong công nghiệp hạt nhân, đặc biệt là ô nhiễm đồng vị phóng xạ ngày càng trở nên nghiêm trọng, đe dọa nghiêm trọng đến sự sống còn của con người.

6. Chất dưỡng đất

Cây mù tạt cũng có thể được sử dụng như một thành phần của khoáng sét trong một số loại đất chua. Mờ phản ứng với dung dịch NaF có pH = 4,7. Phản ứng này có thể cải thiện các loại đất chua và tăng năng suất cây trồng.

7. Gốm sứ

Thời xa xưa, mù u là nguyên liệu tự nhiên chính để làm đồ gốm. Trong quá trình sản xuất gốm sứ, hàm lượng khoáng sét sẽ ảnh hưởng không nhỏ đến chất lượng của gốm sứ. Sở dĩ như vậy là do mùn rất giàu kali nên hàm lượng mùn tăng lên sẽ làm giảm nhiệt độ nóng chảy của sản phẩm, giảm độ hút nước, giảm pha thuỷ tinh. tỷ lệ tăng lên.

8. Rây phân tử

Trong công nghiệp, mùn được dùng chủ yếu làm chất hấp phụ, xúc tác và trao đổi ion, ngoài ra mùn còn có một số ứng dụng trong chuyển hoá quang năng và quang hoá.

9. Ngành xây dựng

Quặng mùn rất giàu nhôm làm tăng độ dẻo dai cho sản phẩm; Nó cũng giàu kali, làm giảm nhiệt độ nung trong quá trình chuẩn bị vật liệu sứ, do đó giảm tiêu thụ năng lượng. Gạch nung có tác dụng cách nhiệt tốt hơn, giá thành rẻ hơn.

10. Công nghiệp giấy

Illite có khả năng hấp thụ tốt, khả năng che phủ vừa phải và độ trong suốt nên có thể nâng cao hiệu quả sử dụng.

11. Thuốc

Protein, DNA, v.v ... có thể được hấp thụ bởi mù chữ, vì vậy mù chữ có thể được sử dụng như một chất mang gen trong điều trị lâm sàng. Mắc khén có thể kết hợp với protein tạo thành phức hợp đưa vào cơ thể sinh vật, sau đó protein sẽ được giải phóng dưới môi trường thích hợp, nhằm đạt được mục đích điều trị bệnh.

12. Vật liệu chống cháy

Illite có tính trơ hóa học tốt, cách điện, cách nhiệt và các đặc tính khác, và có thể được sử dụng trong sản xuất cáp cao su chống cháy, hàng dệt chống cháy và cáp điện chống cháy.

13. Kim cương tổng hợp

Do khả năng chịu nhiệt tốt, chống ăn mòn, cách nhiệt và giãn nở mùn, một lượng nhỏ khoáng sét mù có thể được thêm vào khi điều chế kim cương.

14. Khử màu dầu

Cây mù tạc có thể làm mất màu dầu, và cây mù tạt sau khi xử lý sửa đổi bề mặt có hiệu suất đổi màu mạnh.

15. Bùn khoan dầu

Hạt mùn nhỏ nên có khả năng nổi, chịu nhiệt và chống mài mòn tốt, có thể sử dụng trong quá trình khoan giếng.

16. Lĩnh vực thực phẩm

Do các tia hồng ngoại xa do bột mùn tự nhiên phát ra có thể phân hủy hoặc khử mùi hôi của các loại thực phẩm khác nhau, đồng thời có thể kích hoạt các phân tử nước trong thực phẩm để giữ độ tươi ngon và ngăn chặn quá trình oxy hóa nên thực phẩm có thể bị biến chất. tránh được.

Điều chế canxi cacbonat hình cầu bằng phản ứng siêu trọng lực kết tinh và cacbon hóa

Các dạng phổ biến của canxi cacbonat chủ yếu bao gồm hình dạng không đều, hình trục, hình cầu, hình vảy và hình khối, vv Các dạng khác nhau của canxi cacbonat có các lĩnh vực ứng dụng và chức năng khác nhau. , khả năng hòa tan và diện tích bề mặt riêng lớn, v.v., có các ứng dụng quan trọng trong lĩnh vực nhựa, cao su, thực phẩm và sản xuất giấy.

Hiện nay, các phương pháp điều chế canxi cacbonat hình cầu chính là phương pháp metathesis và phương pháp cacbon hóa. Mặc dù phương pháp metathesis có thể tạo ra canxi cacbonat hình cầu với hình thái đều đặn và phân tán tốt, nhưng nguyên liệu của phương pháp này rất đắt và một lượng lớn các ion tạp chất sẽ được đưa vào, không thích hợp cho sản xuất công nghiệp. Phương pháp cacbon hóa là phương pháp được sử dụng phổ biến nhất trong công nghiệp. Phương pháp cacbon hóa truyền thống chủ yếu được chia thành phương pháp cacbon hóa gián đoạn và phương pháp cacbon hóa phun liên tục. Mặc dù phương pháp cacbon hóa có chi phí thấp và có thể được sản xuất trên quy mô lớn, nhưng phương pháp cacbon hóa truyền thống để điều chế canxi cacbonat hình cầu có các vấn đề như phân bố kích thước hạt không đồng đều và hiệu quả sản xuất thấp.

Phương pháp kết tinh phản ứng siêu trọng lực là một phương pháp điều chế vật liệu nano mới, bản chất của nó là tạo ra lực ly tâm cực lớn thông qua chuyển động quay tốc độ cao, mô phỏng môi trường của trường siêu trọng lực. Rôto đóng gói quay tốc độ cao trong lò phản ứng siêu trọng lực đập chất lỏng thành các sợi lỏng, giọt hoặc màng chất lỏng, và diện tích bề mặt riêng của chất lỏng tăng mạnh. 1 đến 3 bậc lớn, quá trình trộn vi mô và chuyển khối được tăng cường đáng kể, do đó thời gian phản ứng ngắn hơn so với phương pháp cacbon hóa truyền thống, và sản phẩm có ưu điểm là kích thước hạt nhỏ, phân bố kích thước hạt hẹp, sản phẩm có độ tinh khiết cao. , và hình thái đều đặn hơn. . Lò phản ứng siêu trọng lực được sử dụng rộng rãi trong việc chuẩn bị vật liệu nano do hiệu ứng trộn vi mô và truyền khối tốt của chúng.

Canxi cacbonat hình cầu được phát triển từ vaterit trong hầu hết các trường hợp, nhưng vaterit, là một dạng tinh thể không ổn định về mặt nhiệt động lực học, khó tồn tại ổn định trong môi trường ẩm và dung dịch nước, và cần một số phương pháp đặc biệt để thu được nó ổn định. Nghiên cứu cho thấy rằng việc đưa NH4 + vào trong phản ứng cacbon hóa không chỉ có thể ức chế sự hình thành canxit trong quá trình kết tinh, và tạo điều kiện chuyển dạng tinh thể của canxi cacbonat thành vaterit, mà không khí của NH4 + có thể tạo ra vaterit tồn tại ổn định trong dung dịch.

Khác với NH4 +, các axit amin có tính axit sẽ phân ly trong dung dịch và kết hợp với Ca2 + tạo thành khuôn mẫu tinh thể hạt. Dưới ảnh hưởng của khuôn mẫu tinh thể hạt, canxi cacbonat tạo thành cũng sẽ xuất hiện pha tinh thể di căn, và axit amin thích hợp Việc đưa vào sẽ tạo ra các chức năng cụ thể và thay đổi hình thái trong quá trình kết tinh canxi cacbonat.

Sử dụng axit glutamic rẻ tiền và amoni clorua làm chất phụ gia, quá trình điều chế canxi cacbonat hình cầu có thể kiểm soát được trong trường siêu trọng lực đã được nghiên cứu, và tác động của hai chất phụ gia trong quá trình tổng hợp canxi cacbonat đã được nghiên cứu. Kết quả cho thấy:

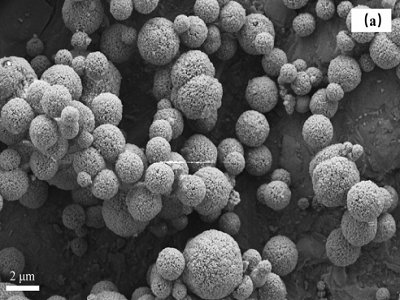

(1) Sử dụng phương pháp kết tinh phản ứng siêu trọng lực và phương pháp cacbon hóa, kích thước hạt có thể thu được trong điều kiện tối ưu mà axit L-glutamic và amoni clorua được thêm vào lần lượt là 4% và 20% canxi hydroxit, và hệ số siêu trọng lực là 161,0. Vaterit canxi cacbonat tinh khiết có độ cầu cao khoảng 500nm.

(2) Trước khi phản ứng bắt đầu, axit L-glutamic và các ion canxi trong dung dịch tạo thành khuôn mẫu, ảnh hưởng đến sự hình thành và phát triển của canxi cacbonat, và lượng NH4 + dồi dào trong dung dịch trong quá trình phản ứng tạo môi trường tốt cho sự hình thành vaterite, Quá trình cắt tốc độ cao của chất lỏng bằng lò phản ứng siêu trọng lực ngăn ngừa khả năng phủ quá nhiều nguyên liệu thô canxi hydroxit và nhận ra quá trình điều chế canxi cacbonat hình cầu có thể kiểm soát được.

Ảnh hưởng của bột talc siêu mịn đến các đặc tính của giấy tráng nhẹ

Talc là một magie silicat hydrat có cấu trúc phân lớp, có tính ổn định hóa học tốt, kháng axit và kiềm mạnh, độ trắng cao, kích thước hạt mịn, khả năng phân tán tốt, hấp thụ dầu ổn định, khả năng bao phủ mạnh và tính chất điện. Các tính chất như đặc tính cách nhiệt và khả năng chịu nhiệt. Talc rất giàu tài nguyên và giá cả thấp. Nó là một trong những sản phẩm bột siêu mịn được sử dụng nhiều nhất trên thế giới hiện nay. Nó là một chất màu trắng đầy hứa hẹn và được sử dụng rộng rãi trong gốm sứ, chất phủ, giấy, dệt may, cao su và nhựa.

Với việc nghiên cứu sâu hơn về bột talc, ứng dụng của bột talc trong ngành giấy ngày càng sâu rộng. Chất hấp phụ nhựa cho bùn khi sự cố nhựa xảy ra trong quá trình sản xuất giấy văn hóa và bìa cứng, và là chất màu cho lớp phủ thay thế một phần cao lanh hoặc canxi cacbonat, nó được sử dụng để cải thiện hiệu suất của giấy tráng nhẹ và giấy tráng đặc biệt, và nó phù hợp cho việc in ấn. hiệu suất và tính dễ vận hành liên quan. Chỉ số khúc xạ của talc có thể so sánh với cao lanh và nó có dạng tinh thể bong tróc, tỷ lệ khung hình cao và độ hấp thụ dầu thấp. Nó có độ cứng thấp và độ trắng cao. Là một chất màu trắng cho lớp phủ giấy, nó không chỉ có thể thay thế cao lanh mà còn có một số đặc tính tốt hơn đất sét sành, đặc biệt thích hợp cho lớp phủ giấy có trọng lượng nhẹ để in quay.

Là một loại giấy có một lớp phủ và trọng lượng lớp phủ thấp, giấy phủ trọng lượng nhẹ đặt ra các yêu cầu cao hơn đối với việc che giấu sắc tố. Cao lanh được sử dụng rộng rãi với độ ẩn cao trong các công thức sơn phủ hiện có. Cao lanh vảy chủ yếu được nhập khẩu từ Brazil, giá thành tương đối cao. Nếu sử dụng bột talc hiệu quả hơn về chi phí với khả năng che phủ tương tự và không cần nhập khẩu để thay thế cao lanh vảy thì có thể liên tục giảm chi phí sản xuất trên cơ sở đảm bảo chất lượng sản phẩm và tiết kiệm được chi phí. đóng một vai trò tích cực.

Ảnh hưởng của bột talc siêu mịn thay thế cao lanh lên các đặc tính của lớp phủ giấy nhẹ và tính chất của giấy đã được thử nghiệm. kết quả cho thấy:

(1) Cao lanh Brazil là một tấm đất sét mỏng, có đường kính và độ dày tương đối lớn. Đất sét sành mỏng có lợi để cải thiện độ phủ của giấy tráng nhẹ, đặc biệt là giấy tráng nhẹ với trọng lượng lớp phủ thấp (dưới 8g / m2). Cao lanh Mỹ thường có kích thước hạt mịn hơn, đường kính và độ dày nhỏ hơn. Hàm lượng chất rắn cao của GCC của sứ Yingge có lợi cho việc chuẩn bị các lớp phủ có độ rắn cao và độ nhớt thấp, và độ sáng của các chất màu tương đối cao. Cả talc siêu mịn và cao lanh Brazil đều là chất màu cấu trúc dạng vảy. Các hạt vảy giúp cho giấy nền có độ che phủ tốt hơn, có thể làm cho giấy thành phẩm có các đặc tính in tốt hơn, chẳng hạn như khả năng chấp nhận mực đồng đều và khả năng giữ mực cao. Sự kết hợp của các hạt có hình dạng khác nhau có thể tạo ra một lớp phủ lỏng lẻo, có lợi để cải thiện khả năng hấp thụ mực của lớp phủ.

(2) Sau khi bột talc siêu mịn thay thế cao lanh trong công thức lớp phủ, với sự gia tăng của lượng bột talc siêu mịn, độ nhớt cắt thấp của lớp phủ có xu hướng tăng lên, nhưng mức tăng bị hạn chế; khả năng giữ nước của lớp phủ giảm nhẹ; Độ nhớt trượt cho thấy xu hướng giảm, cho thấy rằng việc sử dụng bột talc thay vì cao lanh sẽ có tác động thuận lợi đến hiệu suất phủ của lớp phủ, điều này có thể làm tăng thêm hàm lượng rắn của lớp phủ và có được hiệu quả phủ tốt hơn.

(3) Sau khi thay thế cao lanh trong công thức bằng bột talc siêu mịn, với sự gia tăng lượng bột talc siêu mịn, độ trắng, độ mịn, độ mờ, độ bóng, độ nhám bề mặt, độ bóng in, v.v. của giấy tráng nhẹ Các chỉ số chất lượng và hiệu suất vẫn ở mức tương tự, và độ bền bề mặt in được cải thiện đáng kể.

Ảnh hưởng của kích thước hạt của canxi cacbonat biến tính axit stearic đến tính chất của màng tổng hợp PBAT

Polybutylen adipate / terephthalate (PBAT) là chất đồng trùng hợp của butylene adipate và butylene terephthalate, không chỉ có độ dẻo dai và ổn định tốt mà còn có khả năng phân hủy sinh học tuyệt vời, là vật liệu đóng gói màng bảo vệ môi trường xanh lý tưởng và nó cũng là một trong những chất được nghiên cứu nhiều nhất chất dẻo phân hủy sinh học.

Tuy nhiên, bản thân độ bền kéo của PBAT thấp, tốc độ phân hủy chậm, giá thành gấp 5 đến 6 lần polypropylene thông thường nên còn hạn chế trong việc ứng dụng và quảng bá. Nghiên cứu hiện tại tập trung vào việc làm thế nào để có được vật liệu phân hủy sinh học với hiệu suất vượt trội và chi phí thấp. Hầu hết các nghiên cứu là điều chế vật liệu composite xanh bằng cách trộn các chất độn tương đối rẻ với PBAT, đảm bảo đồng thời các đặc tính phân hủy của nó. Kiểm soát chi phí và mở rộng giá trị ứng dụng của nó trên thị trường.

Do giá thành rẻ và tác dụng dẻo dai nhất định đối với polyme, canxi cacbonat là một trong những chất độn polyme được sử dụng rộng rãi nhất. Sử dụng canxi cacbonat làm bột trám để điều chế vật liệu tổng hợp PBAT / canxi cacbonat đã trở thành một cách khả thi để giảm chi phí của PBAT. Bằng cách nghiên cứu các đặc tính của vật liệu tổng hợp bậc ba PLA / PBAT / nano canxi cacbonat, các tính chất nhiệt và vật lý của vật liệu tổng hợp được cải thiện đáng kể sau khi thêm nano canxi cacbonat. PBAT được làm đầy bằng canxi cacbonat, và người ta thấy rằng canxi cacbonat làm giảm đáng kể chi phí trong khi cải thiện các tính chất cơ học của composite. PBAT biến tính bằng canxi cacbonat siêu mịn, khi thêm 20% canxi cacbonat, vật liệu composite vẫn có tính chất vật lý tốt.

Việc sửa đổi bề mặt của ba loại canxi cacbonat với các kích thước hạt khác nhau được thực hiện với axit stearic, và màng composite PBAT / canxi cacbonat biến tính được tiếp tục điều chế bằng phương pháp trộn nóng chảy. Ảnh hưởng của đặc tính cơ và tính chất truyền hơi nước chứng tỏ:

(1) Qua phân tích kích thước hạt, phạm vi phân bố kích thước hạt của canxi cacbonat hoạt tính tương đối rộng, phân bố chủ yếu trong 1 ~ 20μm, kích thước hạt trung bình thể tích là 7,6μm; kích thước hạt của canxi cacbonat siêu mịn phân bố chủ yếu trong 0,2 ~ 5μm, kích thước hạt trung bình về thể tích. Đường kính là 1,5 μm; sự phân bố kích thước hạt của nano canxi cacbonat tương đối tập trung, phân bố chủ yếu trong 0,2-0,5 μm và kích thước hạt trung bình về thể tích là 0,34 μm. Thông qua phân tích FTIR, người ta xác nhận rằng axit stearic đã được phủ thành công trên bề mặt của canxi cacbonat, và canxi cacbonat biến tính đã được phân tán trong chất nền PBAT.

(2) Sau khi thêm canxi cacbonat biến tính, nhiệt độ kết tinh, độ kết tinh và nhiệt độ nóng chảy của PBAT được tăng lên. Khi canxi cacbonat hoạt hóa với kích thước hạt trung bình thể tích là 7,6 μm được thêm vào, nhiệt độ kết tinh đạt giá trị tối đa là 84,12 ° C, cao hơn 13,07 ° C so với PBAT tinh khiết; độ kết tinh cũng đạt mức tối đa, từ 10,4% PBAT tinh khiết đến 11,48%. Khi bổ sung canxi cacbonat nano biến tính, nhiệt độ nóng chảy đạt giá trị tối đa là 124,99 ° C.

(3) Các tính chất cơ học của màng tổng hợp PBAT / canxi cacbonat biến tính được cải thiện đáng kể, và với việc giảm kích thước hạt của canxi cacbonat biến tính, các tính chất cơ học dần dần tăng lên. Khi bổ sung canxi cacbonat nano biến tính với kích thước hạt trung bình thể tích là 0,34 μm, độ bền kéo của màng composite đạt giá trị lớn nhất là 19,9 MPa, cao hơn 10,07 MPa so với PBAT tinh khiết và biến dạng đứt gãy danh nghĩa đạt 551,8%, cao hơn PBAT thuần túy. Nó được tăng thêm 54% và độ bền xé góc phải tăng từ 72,5kN / m của PBAT nguyên chất lên 139,3kN / m.

(4) Tính chất ngăn cản hơi nước của màng được tăng cường sau khi thêm canxi cacbonat biến tính. Tốc độ truyền hơi nước của màng composite bổ sung canxi cacbonat hoạt tính là thấp nhất, là 232,3g / (m2 · 24h), thấp hơn 28,06 so với màng PBAT nguyên chất. %, hệ số thấm hơi nước tương ứng giảm 66,09%.

Ứng dụng của hợp chất nano-canxi Canxi nặng trong sản xuất cao su silicone

![]()

Có nhiều loại chất độn cho chất trám silicone, chẳng hạn như silicon dioxide, nano canxi cacbonat, bột wollastonite, canxi cacbonat nặng, v.v., trong đó số lượng lớn nhất là canxi cacbonat nano. Trên thị trường keo trong nước, tỷ lệ bổ sung canxi cacbonat nano trong cao su silicone vượt quá 60%, và lượng sử dụng là rất đáng kể.

Hơn 70% cái được gọi là nano canxi cacbonat được thêm vào với các tỷ lệ canxi cacbonat nặng khác nhau, nhưng nó thực sự là canxi tổng hợp micro-nano. Một số công nghệ tổng hợp nano canxi cacbonat còn lạc hậu, dẫn đến dạng tinh thể bị rối loạn (rất khó nhìn thấy các hình khối đều đặn trong tinh thể, phần lớn là các trục nhỏ và hỗn hợp dạng chuỗi), hiệu suất xử lý kém và giá trị hấp thụ dầu cao. Thêm canxi cacbonat nặng là Để cải thiện hiệu suất xử lý của nó, giảm giá trị hấp thụ dầu của nó.

Hiện tại, chỉ có một số nhà sản xuất có thể tổng hợp các sản phẩm canxi cacbonat nano hình khối đều, còn các sản phẩm canxi cacbonat nano không đều khác có tính thixotropy kém, độ bền kéo thấp, độ giãn dài thấp và độ thu hồi đàn hồi kém. , lợi ích duy nhất là giá thấp.

Canxi composite nano siêu nhỏ này tưởng chừng rẻ tiền nhưng lại tiềm ẩn rất nhiều nguy cơ:

1) tính chất cơ học kém;

2) Canxi cacbonat nano ban đầu có dạng tinh thể kém, độ xốp bề mặt cao và hàm lượng nước cao, sẽ dẫn đến độ ổn định lưu trữ kém hoặc thậm chí làm đặc keo gốc cồn;

3) Canxi cacbonat nặng ban đầu là một sản phẩm rất ổn định, và nó được trộn với nano canxi cacbonat thông qua xử lý bề mặt và quá trình làm khô sau đó, điều này làm tăng tính không ổn định của nó;

4) Canxi cacbonat nano được trộn với canxi cacbonat nặng, làm tăng chi phí trộn, chi phí sấy khô và chi phí vận chuyển của canxi cacbonat nặng. Nó có vẻ là rẻ, nhưng nó thực sự đắt hơn.

So với canxi tổng hợp nano nano có vẻ rẻ tiền, các nhà sản xuất cao su silicone sử dụng canxi cacbonat nano tinh khiết và canxi cacbonat nặng trong dây chuyền sản xuất tương ứng của họ, và các sản phẩm cao su silicone được sản xuất ổn định hơn về hiệu suất và chi phí thấp hơn.

Lựa chọn các sản phẩm canxi cacbonat nano tinh khiết với các kích thước hạt khác nhau (15nm, 30nm, 40nm, 50nm, 60nm, 70nm) và 1500 mesh canxi cacbonat nặng không hoạt động với các tỷ lệ khác nhau để chuẩn bị chất trám silicone. Bằng cách so sánh độ nhớt của vật liệu cơ bản, tính nhất quán, tốc độ đùn và mật độ, độ nhớt, độ đặc, tốc độ đùn, thời gian khô bề mặt, độ bền kéo, độ giãn dài cường độ tối đa, tốc độ phục hồi đàn hồi và các chỉ số khác của sản phẩm chất bịt kín. Kết quả cho thấy:

(1) Canxi cacbonat nặng hơn có thể được kết hợp với canxi cacbonat nano tinh khiết với kích thước hạt mịn hơn, mật độ và các đặc tính khác nhau của chất bịt kín thu được đáp ứng các yêu cầu tiêu chuẩn và chi phí thấp hơn.

(2) Cho dù đó là quy trình sản xuất bổ sung trực tiếp canxi phức hợp nano nano, hay quy trình sản xuất thêm canxi cacbonat nano tinh khiết vào phức hợp canxi cacbonat nặng, điều đặc biệt quan trọng là phải chọn nano chất lượng cao (hình thái tinh thể thông thường) -canxi cacbonat làm vật liệu gia cố. , là yếu tố chính quyết định tính chất cơ học của sản phẩm cao su silicone cuối cùng.

(3) So với việc sử dụng canxi phức hợp nano nano, việc sử dụng canxi cacbonat nano tinh khiết chất lượng cao kết hợp với canxi cacbonat nặng để sản xuất cao su silicone không chỉ làm giảm chi phí sản xuất cao su silicone mà còn giúp cải thiện tính chất cơ học; Về mặt quản lý và quản lý kiểm tra chất lượng, nó cũng có lợi cho việc duy trì sự ổn định lâu dài của hoạt động sản phẩm.

Ảnh hưởng của Canxi silicat, Talc, Chất làm đầy hợp chất canxi nhẹ đến các tính chất của giấy nền

Là vật liệu trang trí nội thất quan trọng, giấy dán tường ngày càng được nhiều người tiêu dùng ưa chuộng. Nói chung, giấy dán tường làm từ giấy cần có độ thoáng và độ thoáng khí tốt, đồng thời có thể tự thoát hơi ẩm của tường mà không làm cho giấy dán tường bị ẩm mốc.

So với một loại chất độn đơn lẻ, chất làm đầy hợp chất của attapulgite và canxi cacbonat có thể cải thiện đáng kể đặc tính độ bền của giấy. Một trong những lý do chính.

Các loại chất độn khoáng khác nhau có thể bổ sung cho nhau và hợp tác với nhau thông qua kết hợp và làm đầy, để tối ưu hóa hiệu suất của giấy được lấp đầy.

(1) Việc bổ sung canxi silicat nhẹ vào chất độn hợp chất có thể làm tăng đáng kể khối lượng của giấy nền. Ở mức lấp đầy 30%, khi canxi silicat: canxi cacbonat nhẹ = 1: 2, khối lượng của giấy được lấp đầy sẽ tăng lên. Độ dày cao hơn 15,2% so với bột tan: canxi cacbonat nhẹ = 1: 2 hợp chất độn và giấy, và nó có ít ảnh hưởng đến tỷ lệ lưu giữ chất độn, độ trắng của giấy và chỉ số kéo.

(2) Với sự gia tăng của khối lượng điền, so với bột talc: canxi silicat: canxi cacbonat nhẹ = 1: 1: 1 loại hợp chất, canxi silicat: canxi cacbonat nhẹ = loại hợp chất 1: 2. rõ ràng hơn, và độ trắng và độ mờ của giấy tốt hơn khi có hàm lượng tro tương tự như giấy thành phẩm. Điều này chủ yếu là do độ trắng và tính chất tán xạ ánh sáng của canxi nhẹ tốt hơn, vì vậy việc tăng tỷ lệ canxi nhẹ trong chất độn hợp chất có lợi để cải thiện độ trắng và độ mờ của giấy thành phẩm.

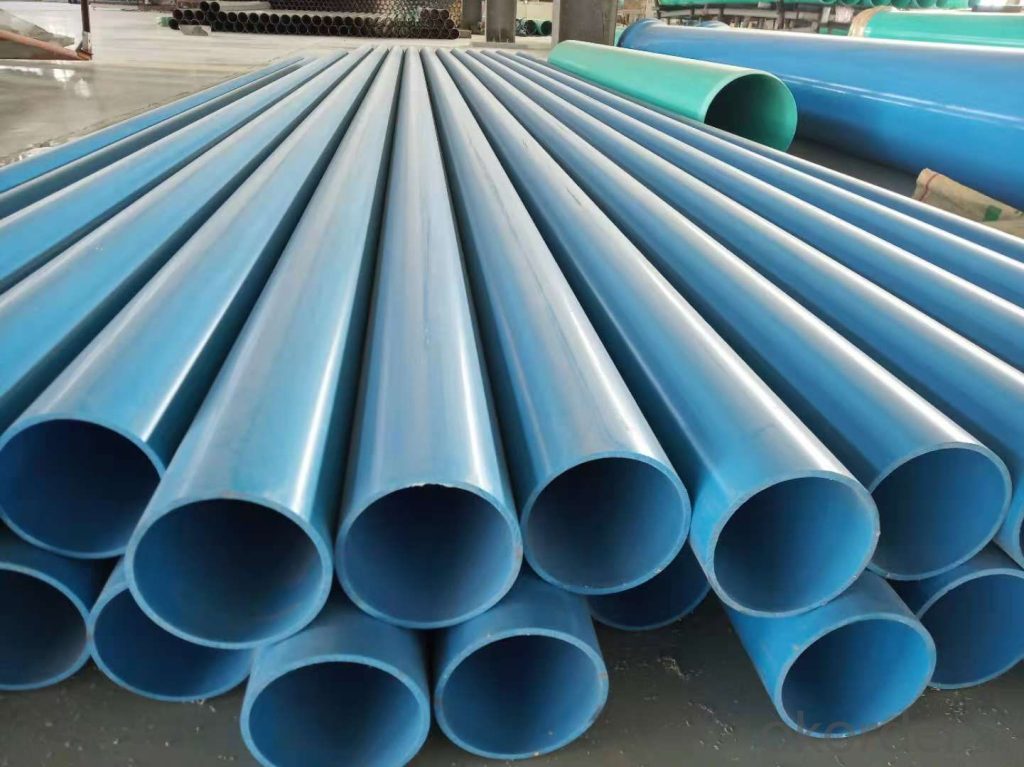

Quy trình sản xuất canxi cacbonat nano hoạt tính cho ống PVC hiệu suất cao

Canxi cacbonat nano hoạt hóa được sử dụng trong nhựa, cao su và các vật liệu polyme khác để lấp đầy và gia cố, đồng thời để cải thiện tính chất cơ học của sản phẩm, tăng lượng chất độn trong điều kiện hiệu suất không thay đổi, giảm giá thành tổng thể của sản phẩm, và nâng cao chất lượng sản phẩm. khả năng cạnh tranh trên thị trường. Vì vậy, nano canxi cacbonat ngày càng được sử dụng rộng rãi trong nhựa, cao su, chất kết dính, mực in và các lĩnh vực khác, đặc biệt là trong các sản phẩm polyvinyl clorua (PVC) với số lượng lớn nhất.

Để đáp ứng nhu cầu sản xuất ống nhựa PVC có độ bền cao, độ đàn hồi cao, Xie Zhong et al. đã sử dụng đá vôi làm nguyên liệu thô để tạo ra vôi bằng cách nung và áp dụng phương pháp cacbon hóa liên tục tháp đôi để sản xuất canxi cacbonat nano. Chất xử lý bề mặt bao gồm chất kết nối và các thành phần khác được sử dụng để hoạt hóa canxi cacbonat, và canxi cacbonat hoạt hóa nanomet có giá trị hấp thụ dầu thấp, hiệu suất xử lý tốt và khả năng phân tán tốt được chuẩn bị.

Quy trình sản xuất canxi nano hoạt tính

Sử dụng đá vôi làm nguyên liệu thô, nó được nung để tạo ra vôi sống CaO và CO2. CaO tan trong nước vôi tôi Ca (OH) 2. Thêm chất kiểm soát dạng tinh thể vào nước vôi tôi Ca (OH) 2, và kiểm soát nồng độ và điều kiện nhiệt độ nhất định. Sau khi khuấy, khí thải lò nung (CO2) được đưa vào, và phản ứng tạo ra nano canxi cacbonat (cacbon hóa).

Bùn canxi cacbonat kích thước nano được làm nóng đến một nhiệt độ nhất định, được hoạt hóa (hoạt hóa) bằng cách thêm chất xử lý bề mặt, và sau đó nước trong bánh lọc được loại bỏ bằng máy ép lọc, và sau đó canxi cacbonat kích hoạt kích thước nano thu được bằng cách làm khô không khí. , phân loại và sàng lọc.

Quá trình cacbon hóa: Áp dụng phương pháp cacbon hóa liên tục tháp đôi, tháp phản lực thứ nhất, tháp bọt khí thứ hai, thể tích hiệu dụng của mỗi tháp là 30m3. Thêm bùn Ca (OH) 2 (khối lượng riêng: 1,05), nhiệt độ của bùn là 15 ~ 25 ℃, thêm chất kiểm soát tinh thể 0,2% ~ 0,8% (tính trên cơ sở Ca (OH) 2 khô), đạt CO2, CO2 kiểm soát Nồng độ là 30%, thời gian phản ứng cacbon hóa là 130 phút, nhiệt độ điểm cuối của phản ứng cacbon hóa là ≤55 ℃, giá trị pH là 8,0 và diện tích bề mặt riêng của độ thoáng khí là ≥9,5m2 / g. Nếu nồng độ Ca (OH) 2 khô quá cao, độ nhớt của bùn sẽ tăng lên, hiện tượng tráng phủ nghiêm trọng và các hạt canxi cacbonat dễ kết tụ thành các hạt lớn, và các hạt canxi cacbonat bị lẫn vào Ca (OH) 2, kich thch Ca (OH) 2 Nồng độ bazơ khối lượng từ 5% đến 10% là thích hợp.

Chất hoạt hóa: Chất hoạt hóa thường được sử dụng (chất xử lý bề mặt) chủ yếu bao gồm chất xử lý vô cơ, axit béo và các dẫn xuất của chúng, axit nhựa, chất kết nối, hợp chất polyme và dầu thực vật. Các sản phẩm canxi cacbonat hoạt tính cho các mục đích sử dụng khác nhau chủ yếu khác với việc sử dụng các chất xử lý bề mặt khác nhau. Sau khi lựa chọn các giống tác nhân hoạt động và tối ưu hóa tỷ lệ, bốn loại chất bao gồm axit béo, dầu thực vật, chất hoạt động bề mặt không ion và chất kết nối cuối cùng đã được chọn, và tỷ lệ là 3: 2: 1: 0,5.

Quá trình hoạt hóa: Phương pháp xử lý bề mặt 3 bước được áp dụng, 3 chất hoạt hóa khác nhau được kích hoạt trong 3 lần, bùn CaCO3 (3.0t dựa trên cơ sở CaCO3 khô) được bơm vào bể hoạt hóa 30m3, máy trộn được khởi động, tốc độ 280r / min, và sau đó Thêm chất hoạt hóa để kích hoạt, thêm dung dịch axit béo xà phòng hóa, khuấy trong 1 giờ, và hoàn thành bước đầu tiên của quá trình kích hoạt. Sau đó, dầu thực vật đã nhũ tương và dung dịch monoglycerid được thêm vào và khuấy trong 1 giờ để hoàn thành bước thứ hai của quá trình hoạt hóa. Sau đó thêm dung dịch chất kết nối đã được nhũ tương hóa và khuấy trong 1 h để hoàn thành bước kích hoạt thứ ba.

Canxi cacbonat nano hoạt tính được tạo ra bởi quá trình này có giá trị hấp thụ dầu thấp, hiệu suất xử lý tốt và khả năng phân tán tốt. Nó được sử dụng như một chất làm đầy và gia cố trong sản xuất ống thoát nước PVC. , Tốc độ rút ống theo chiều dọc, kiểm tra độ phẳng và các chỉ số khác tốt hơn tiêu chuẩn quốc gia về ống PVC. Một xe tải trọng 30 tấn bị ép ống thoát nước, ống dẫn nước vẫn được khôi phục lại hình dáng ban đầu, sản phẩm đạt hiệu quả tuyệt vời.

Người thụ hưởng và công nghệ tinh chế barit và tiến bộ nghiên cứu

Barit thường được kết hợp với các khoáng chất như thạch anh, canxit, dolomit, fluorit, siderit, rhodochrosit, pyrit, galena và sphalerit. Trong các mỏ như bạc và đất hiếm, barit thường là một loại khoáng vật phổ biến. Do đó, quá trình phân loại barit bị hạn chế bởi các yếu tố như loại trầm tích, thành phần khoáng chất, và đặc điểm của các pha barit và gangue.

Hiện tại, các công nghệ làm sạch và thụ hưởng barit chủ yếu bao gồm tách tay, tách trọng lực, tách từ tính, tuyển nổi và các quy trình kết hợp.

1. Lựa chọn tay

Quá trình lựa chọn thủ công là chọn thủ công quặng cục cao cấp dựa trên các chỉ số vật lý trực quan như màu sắc và hình dạng của quặng. Nó thích hợp để chọn quặng có phẩm cấp cao, thành phần đơn giản và chất lượng ổn định. Nhiều mỏ tư nhân nhỏ ở nước tôi thường sử dụng phương pháp này để phân loại. Ví dụ, mỏ Pancun, Tương Châu, Quảng Tây, chọn quặng barit cấp cao bằng quy trình tuyển chọn thủ công. Kích thước hạt cô đặc là 30-150mm, và cấp barit có thể cao tới 95%. Quy trình đơn giản, dễ thực hiện, yêu cầu cơ giới hóa thiết bị thấp nhưng cường độ lao động cao, hiệu quả sản xuất thấp, lãng phí tài nguyên nghiêm trọng.

2. Bầu cử lại

Các khoáng chất khác nhau với sự khác biệt lớn về tỷ trọng có thể được phân tách bằng cách tách trọng lực. Khối lượng riêng của barit là 4,5g / cm3, cao hơn nhiều so với các khoáng vật hạt thông thường khác (như thạch anh 2,65g / cm3, canxit 2,6g / cm3). Do đó, quá trình tách trọng lực có thể được sử dụng để tách các khoáng chất barit và gangue. Lựa chọn thiết bị tách trọng lực khác nhau tùy theo kích thước của cấp quặng. Quặng thô (-5 + 0,45mm) có thể sử dụng phương pháp gá, và quặng loại mịn (-0,45mm) có thể sử dụng bàn lắc hoặc phương pháp máng xoắn.

Quy trình này có ưu điểm là thiết bị đơn giản, ổn định tốt, không có tác nhân thụ hưởng, chi phí thấp, ít ô nhiễm môi trường. Do đó, rất khó để thu hồi hiệu quả tài nguyên barit bằng một quá trình tách trọng lực đơn lẻ, và cần phải thu hồi thêm barit bằng cách kết hợp các quá trình tách từ hoặc tuyển nổi.

3. Tách từ tính

Khi có sự khác biệt đáng kể về tính chất từ của các khoáng chất, quá trình tách từ tính có thể được sử dụng để tách. Barit là một khoáng chất không từ tính. Khi các khoáng chất từ tính (chẳng hạn như oxit sắt) là các khoáng chất gangue chính, một quá trình phân tách từ tính có thể được sử dụng để tách các khoáng chất barit và gangue. Cô đặc thu được có hàm lượng BaSO4 cao, có thể được sử dụng theo yêu cầu. Barit nguyên liệu cho dược phẩm dựa trên bari với hàm lượng sắt rất thấp. Phân tách từ tính thường được sử dụng để chọn pyrotin, magnetit, limonit và hematit.

4. Tuyển nổi

Tuyển nổi là một cách quan trọng để xử lý các tài nguyên barit chịu lửa như quặng cấp thấp, quặng liên quan và chất thải, và quá trình này có khả năng thích ứng tốt với các loại quặng barit có lớp phủ phức tạp và cũng có khả năng thu hồi trọng lượng hạt mịn. Cách spar hiệu quả. Quá trình tuyển nổi thường bao gồm tuyển nổi thuận và tuyển nổi ngược.

5. Quy trình kết hợp

Đối với quặng liên kết, quặng tuyển nổi và quặng chịu lửa có lớp phủ khoáng chất hạt mịn, việc thu hồi barit bằng một quy trình trọng lực hoặc tách từ tính là không đạt yêu cầu và cần có một quy trình kết hợp để thu hồi barit một cách hiệu quả. Các quá trình kết hợp phổ biến là: tuyển nổi-tuyển chọn lại, tuyển nổi-trọng lực, tuyển nổi từ tính và tuyển nổi từ tính-tuyển chọn lại-tuyển nổi.

Phương pháp biến đổi bề mặt và thiết kế chức năng của tro bay

Biến đổi bề mặt và tái cấu trúc các hạt tro bay là một trong những phương tiện chính để cải thiện việc sử dụng chúng có giá trị gia tăng cao. Biến đổi bề mặt của các hạt tro bay và nạp một số phụ gia chức năng có thể thu được một loại vật liệu chức năng mới. Phương pháp này có thể làm tăng đáng kể giá trị gia tăng của tro bay, có thể huy động được sự nhiệt tình của doanh nghiệp đối với việc tận dụng sâu tro bay, và thúc đẩy việc sử dụng tài nguyên sâu của tro bay.

Tình trạng hiện tại của công nghệ biến đổi bề mặt tro bay

Bằng cách biến đổi than nghiền thành bột, có thể thu được sản phẩm có diện tích bề mặt riêng lớn hơn, có thể phát huy hiệu quả hấp phụ tốt hơn. Sử dụng các phương pháp biến đổi vật lý, chẳng hạn như mài cơ học, xử lý vi sóng, sóng siêu âm và xử lý nhiệt độ cao, v.v., có thể phá hủy cấu trúc mạng của thân thủy tinh tro bay, tăng diện tích bề mặt cụ thể và cũng có thể thay đổi tính chất điện từ của tro bay hạt bằng lớp phủ. Các phương pháp sửa đổi, chẳng hạn như biến đổi lửa, biến đổi nhiệt dịch, biến đổi axit, biến đổi kiềm, biến đổi muối khoáng, xử lý oxit canxi, v.v., cũng có thể phá hủy cấu trúc mạng silicat, thúc đẩy sự hòa tan bề mặt của thân thủy tinh và cải thiện tỷ lệ diện tích bề mặt và khả năng trao đổi ion.

Các phương pháp sửa đổi hóa học cũng bao gồm sửa đổi bằng cách sử dụng chất hoạt động bề mặt, chẳng hạn như xử lý chất hoạt động bề mặt cation, xử lý chất kết nối và xử lý axit stearic.

Các chất hoạt động bề mặt cation có thể thay đổi tính chất điện bề mặt của các hạt tro bay và cải thiện khả năng hấp phụ bề mặt của chúng, và chủ yếu được sử dụng trong các quy trình xử lý nước thải khác nhau; axit stearic có thể đạt được mục đích biến tính kỵ nước, làm tro bay trong polyme (Như PVC, PP) làm chất độn; Phương pháp xử lý biến tính chất kết nối có thể cải thiện khả năng phân tán của các chất màu vô cơ và độ bám dính của bề mặt thủy tinh và kim loại, v.v ... Các phương pháp này có hiệu quả tốt trong việc xử lý tro bay, và đã cho thấy kết quả tốt trong các ứng dụng khác nhau.

Thiết kế chức năng bề mặt của các hạt tro bay

Có nhiều phương pháp để thiết kế chức năng và sửa đổi bề mặt của các hạt tro bay, thông thường thông qua việc thiết kế các nhóm trên bề mặt, sau đó nạp các nhóm chức năng tương ứng để thu được các vật liệu chức năng dựa trên tro bay.

(1) Vật liệu màng kỵ nước dựa trên tro bay

Màng kỵ nước có nhiều ứng dụng, chẳng hạn như xây tường bên ngoài, vật liệu đóng gói, và những nơi chống nấm mốc. Ví dụ, bề mặt của tro bay than được biến tính kỵ nước với gôm nhựa thông phân tán cation để chuẩn bị vật liệu sợi kỵ nước.

Tro bay được biến tính bằng axit stearic, và sau đó mối quan hệ giữa nồng độ thể tích sắc tố và nồng độ thể tích sắc tố tới hạn trong vật liệu composite hữu cơ / vô cơ được sử dụng để điều chỉnh các đặc tính kỵ nước của màng.

Nói một cách dễ hiểu, vật liệu màng kỵ nước được chế biến bằng cách sử dụng tro bay có chi phí thấp, có thể được sử dụng trong những trường hợp có yêu cầu cao về vật liệu đóng gói và khả năng chống nấm mốc, và có tính thực tiễn cao.

(2) Vật liệu kiểm soát độ ẩm composite dựa trên tro bay

Vật liệu điều hòa độ ẩm dựa trên tro bay là vật liệu điều hòa độ ẩm tổng hợp có thể thu được bằng cách kết hợp các polyme ưa nước và muối sau khi biến tính ưa nước của tro bay, có thể được tái chế để chuẩn bị bột hoặc sơn. Được áp dụng cho các trường hợp khác nhau, nó có ưu điểm là kiểm soát độ ẩm thụ động, thông minh, chi phí thấp, tiết kiệm năng lượng và bảo vệ môi trường.

(3) Vật liệu bắt giữ fomanđehit

Việc sử dụng tro bay biến tính để nạp chất khử formaldehyde tương đương với việc kết hợp hai hiệu ứng hấp phụ vật lý và trung hòa hóa học. Một mặt, formaldehyde được hấp phụ vật lý sẽ phản ứng với chất nhặt rác, và không có vấn đề gì về quá trình giải hấp, giúp loại bỏ hoàn toàn formaldehyde; Nó rất dễ sử dụng và có thể loại bỏ formaldehyde hoàn toàn hơn.

Tận dụng chất thu gom formaldehyde trên bề mặt tro bay, có thể thu được một loại vật liệu làm sạch môi trường với hiệu suất tuyệt vời, có giá trị gia tăng rất cao. Vừa mang lại lợi ích kinh tế, vừa mang lại lợi ích xã hội rất tốt.

Sự biến đổi chức năng bề mặt của tro bay có tính thích hợp rất cao, có thể biến tro bay chất thải rắn thành một vật liệu chức năng. Tóm lại, chỉ có việc tận dụng tro bay một cách hợp lý, đầy đủ và có chiều sâu mới có thể thực sự biến tro bay không còn là chất thải rắn nữa mà trở thành một nguyên liệu công nghiệp với giá thành rẻ và hiệu quả tuyệt vời.