Những chi tiết cần chú ý khi sử dụng máy mài siêu mịn

Máy nghiền bột siêu mịn áp dụng một sơ đồ thiết kế độc đáo. Sau khi cải tiến, lưỡi dao không còn được sử dụng nữa, đầu máy cắt và lớp lót được lắp đặt đặc biệt theo cấu trúc thiết kế của thân máy bay. Để nâng cao hiệu quả và hiệu quả nghiền, máy nghiền bột siêu mịn sử dụng lực va đập tốc độ cao và lực cắt để làm cho vật liệu trong xi lanh nghiền chịu sự ép, nhào và xé nhỏ của môi trường, giúp rút ngắn đáng kể thời gian nghiền. và cải thiện hiệu quả nghiền; Đồng thời, bởi vì vật liệu có tính sôi và mỗi hạt có cùng trạng thái ứng suất, hiệu ứng tự nhớt của nó có thể làm cho thành phẩm tạo thành một nhóm hạt hỗn hợp phân tán đồng đều và chính xác, tăng mật độ và tăng khả dụng sinh học, và cải thiện hiệu ứng nghiền vi mô Và công nghệ.

Khi máy xay siêu nhỏ hoạt động, vật liệu cần xay sẽ được đưa vào máy từ phễu nạp liệu ở phía bên của vỏ máy. Nó dựa vào thiết bị con lăn mài được treo trên khung mận của máy chính để quay quanh trục thẳng đứng. Đồng thời, nó tự quay. Lực ly tâm làm cho con lăn mài quay ra ngoài và ép chặt vào vòng mài, do đó lưỡi xẻng xúc vật liệu sẽ được gửi giữa con lăn mài và vòng mài, và con lăn mài đạt được mục đích mài vật liệu do sự lăn và lăn của con lăn mài.

Quá trình tách gió: Sau khi xay nguyên liệu, quạt thổi gió vào dàn chính để thổi bột lên, được phân loại nhờ thiết bị phân loại đặt phía trên buồng nghiền. Các sản phẩm đạt yêu cầu kỹ thuật vào bộ thu lốc xoáy bằng luồng gió, được xả qua cửa xả bột sau khi thu gom là thành phẩm. Luồng gió trở lại quạt từ ống hồi lưu ở đầu trên của bộ thu lốc xoáy lớn. Đường dẫn gió là hình tròn và chảy dưới áp suất âm. Lượng không khí tăng lên của đường dẫn khí tuần hoàn được thải ra ngoài qua ống xả giữa quạt và động cơ chính và đi vào bộ thu xyclon nhỏ. Tủ lạnh để xử lý thanh lọc.

Máy mài siêu nhỏ có cấu tạo gồm ba phần: máy chính, máy phụ và hộp điện điều khiển. Nó có các đặc tính khác nhau như kiểu tời, không có màn hình, không có lưới, kích thước hạt đồng nhất, v.v. Quá trình sản xuất diễn ra liên tục. Máy nghiền bột siêu mịn đã đạt đến trình độ tiên tiến quốc tế và được sử dụng rộng rãi trong việc nghiền nguyên liệu trong ngành dược phẩm, hóa chất và thực phẩm. Máy mài siêu nhỏ là một cấu trúc nghiêng ngang, bao gồm đế, động cơ, buồng nghiền, nắp và phễu nạp liệu. Phễu cấp liệu và nắp có thể nghiêng một góc nhất định, thuận tiện cho việc vệ sinh và sửa chữa nguyên liệu trong buồng nghiền. Để xử lý các nguyên liệu cứng, khó nghiền, nó cũng có thể được sử dụng như một thiết bị hỗ trợ cho quá trình nghiền vi mô trước đó. Nó không bị hạn chế bởi độ nhớt, độ cứng, độ mềm và sợi của vật liệu, và nó có thể có tác dụng mài tốt trên bất kỳ vật liệu nào. .

Các lưu ý đối với máy mài siêu nhỏ:

1. Dược liệu nói chung không cần sàng lọc bằng máy xay siêu nhỏ, nhưng đối với trân châu, thạch nhũ cần kích thước hạt chính xác, vui lòng qua sàng lọc.

2. Nên sấy khô nguyên liệu xay, đặc biệt cần sấy khô nguyên liệu sền sệt để máy xay siêu mịn cho hiệu quả nghiền tốt hơn. Khối lượng không được quá lớn, cỡ đầu ngón tay út.

3. Không vệ sinh thùng nghiền.

4. Sau khi sử dụng máy mài siêu mịn, vui lòng rút phích cắm ra khỏi ổ điện để tránh mọi nguy hiểm do chạm vào công tắc.

5. Khi tốc độ chậm lại, vui lòng kiểm tra xem ống vải tổng hợp của máy mài siêu mịn có được thông gió tốt không, hoặc có quá nhiều vật liệu trong xi lanh thu gom. Tắt công tắc nguồn).

Những yếu tố nào liên quan đến hiệu ứng biến đổi bề mặt của bột siêu mịn?

Sự biến đổi bề mặt của bột chủ yếu là để giảm năng lượng của bột siêu mịn thông qua chất điều chỉnh dạng bột để đạt được hiệu quả của sự phân tán đồng đều. Ảnh hưởng của việc biến đổi bề mặt của bột có liên quan đến công nghệ xử lý bột, công nghệ chế biến các sản phẩm cuối cùng , tính tương thích của hệ thống , công thức nguyên liệu và các công thức khác.

![]()

1. Bản chất của nguyên liệu bột

Diện tích bề mặt cụ thể, kích thước hạt, sự phân bố kích thước hạt, năng lượng bề mặt riêng, tính chất vật lý và hóa học bề mặt và sự kết tụ của nguyên liệu dạng bột đều có ảnh hưởng đến hiệu ứng biến đổi và là những yếu tố quan trọng để lựa chọn công thức chất điều chỉnh dạng bột, phương pháp xử lý và thiết bị. một.

Ví dụ, các tính chất vật lý và hóa học bề mặt của bột, chẳng hạn như tính chất điện bề mặt, khả năng thấm ướt, nhóm hoặc nhóm chức, đặc tính hòa tan hoặc thủy phân, ảnh hưởng trực tiếp đến tương tác của nó với các phân tử chất điều chỉnh bột, do đó ảnh hưởng đến tác dụng của quá trình biến đổi bề mặt của nó. Đồng thời, các tính chất vật lý và hóa học của bề mặt cũng là một trong những lưu ý quan trọng khi lựa chọn quy trình sửa đổi bề mặt.

2. Công thức điều chế bột

Sự biến đổi bề mặt của bột ở một mức độ lớn đạt được do tác động của chất điều chỉnh bột lên bề mặt của bột. Do đó, công thức (đa dạng, liều lượng và cách sử dụng) của chất điều chỉnh dạng bột có ảnh hưởng quan trọng đến hiệu quả sửa đổi của bề mặt bột và hiệu suất ứng dụng của sản phẩm biến tính. Công thức bổ sung bột được nhắm mục tiêu cao, tức là nó có các đặc tính của “chìa khóa mở ổ khóa”. Công thức của chất điều chỉnh dạng bột bao gồm lựa chọn giống, xác định liều lượng và cách sử dụng, v.v.

Khi lựa chọn một chất điều chỉnh dạng bột, các đặc tính của nguyên liệu dạng bột, lĩnh vực sử dụng hoặc ứng dụng của sản phẩm, cũng như các yếu tố như quy trình, giá cả và bảo vệ môi trường phải được xem xét một cách toàn diện và dựa trên cấu trúc và tính chất của chất điều chỉnh bột và mối quan hệ của nó với bột. Cơ chế hoạt động, lựa chọn có mục tiêu.

3. Quá trình sửa đổi bề mặt siêu mịn

Sau khi xác định được công thức biến tính dạng bột, quá trình biến tính bề mặt là một trong những yếu tố quan trọng nhất quyết định hiệu quả biến tính bề mặt. Quá trình sửa đổi bề mặt phải đáp ứng các yêu cầu ứng dụng hoặc điều kiện ứng dụng của chất điều chỉnh dạng bột, có khả năng phân tán tốt đối với chất điều chỉnh dạng bột và có thể tạo ra lớp phủ đồng nhất và chắc chắn của chất điều chỉnh bột trên bề mặt bột; Đồng thời, quy trình được yêu cầu Đơn giản, khả năng kiểm soát thông số tốt, chất lượng sản phẩm ổn định, tiêu thụ năng lượng thấp và ô nhiễm thấp.

Do đó, ít nhất các yếu tố sau đây cần được xem xét khi lựa chọn quá trình sửa đổi bề mặt:

①Các đặc tính của chất điều chỉnh dạng bột, chẳng hạn như khả năng hòa tan trong nước, độ thủy phân, điểm sôi hoặc nhiệt độ phân hủy, v.v.;

② Cho dù hoạt động nghiền hoặc chuẩn bị bột ở giai đoạn trước là ướt hay khô. Nếu đó là quy trình ướt, hãy xem xét áp dụng quy trình sửa đổi ướt;

③ Phương pháp sửa đổi bề mặt. Phương pháp xác định quá trình. Ví dụ, đối với lớp phủ hóa học bề mặt, có thể sử dụng quy trình khô hoặc ướt; nhưng đối với lớp phủ kết tủa của chất điều chỉnh bột vô cơ, chỉ có thể sử dụng quy trình ướt.

Hiện tại, các quy trình sửa đổi bề mặt được sử dụng phổ biến chủ yếu bao gồm quy trình khô, quy trình ướt, nghiền thành bột và biến đổi bề mặt được kết hợp thành một quy trình, phương pháp sử dụng chất điều chỉnh dạng bột và sấy khô được kết hợp thành một quy trình, v.v.

Chất lượng của titanium dioxide có ảnh hưởng gì đến mực?

Trong sản xuất các loại mực khác nhau, tỷ lệ titanium dioxide được sử dụng tương đối lớn, dao động từ 25% đến 50%, và một số còn lớn hơn. Do đó, titanium dioxide đóng một vai trò quan trọng trong chất lượng của mực.

1. Ảnh hưởng đến độ trắng của mực

(1) Ảnh hưởng của các tạp chất trong titan đioxit đến độ trắng của mực. Nói chung, nếu một lượng nhỏ sắt, crom, coban, đồng và các tạp chất khác được trộn vào titan điôxít, mực đã pha chế sẽ tạo ra sự chuyển màu và giảm độ trắng. Điều này là do các ion tạp chất trong titan điôxít, đặc biệt là các ion kim loại, làm biến dạng cấu trúc tinh thể của điôxít titan và làm mất tính đối xứng của nó. Titanium dioxide loại Rutile nhạy cảm hơn với các tạp chất. Ví dụ, khi hàm lượng oxit sắt trong titan điôxít loại rutil lớn hơn 0,003%, nó sẽ hiển thị màu, trong khi hàm lượng của nó trong điôxít titan loại anatase lớn hơn 0,009%. Phản ứng màu. Do đó, việc chọn loại titan điôxít tốt, không lẫn tạp chất là rất quan trọng.

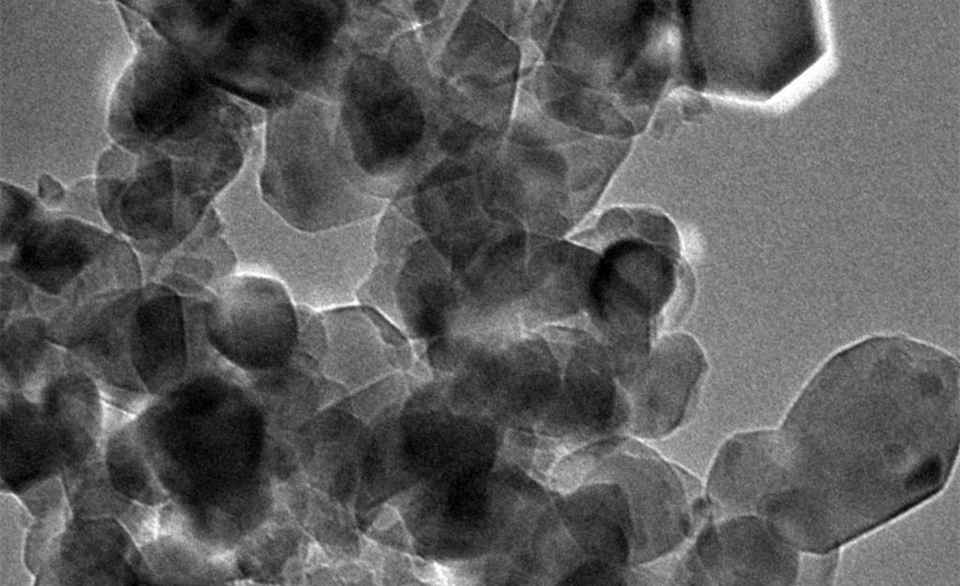

(2) Ảnh hưởng của hình dạng, kích thước và sự phân bố của các hạt titanium dioxide đến độ trắng. Các hạt titanium dioxide chất lượng cao mịn và không có cạnh hoặc góc. Nếu bạn sử dụng titanium dioxide với các cạnh góc trên bề mặt của các hạt, nó sẽ làm suy yếu đáng kể sự phản xạ ánh sáng và làm giảm độ trắng của mực. Kích thước của các hạt titanium dioxide nên được kiểm soát trong khoảng 0,2 ~ 0,4μm, tương đương với khoảng 1/2 bước sóng của ánh sáng nhìn thấy, để có được khả năng tán xạ cao và làm cho màu sắc có vẻ trắng hơn. Khi kích thước hạt nhỏ hơn 0,1μm, tinh thể trong suốt. Nếu kích thước hạt vượt quá 0,5μm, khả năng tán xạ ánh sáng của sắc tố sẽ bị giảm và độ trắng của mực sẽ bị ảnh hưởng. Vì lý do này, kích thước hạt của titanium dioxide được yêu cầu phải phù hợp và phân bố đồng đều để thể hiện độ trắng tốt.

2. Ảnh hưởng đến sức mạnh ẩn mực

(1) Bản thân chiết suất của tinh thể titanium dioxide sẽ ảnh hưởng trực tiếp đến khả năng ẩn của mực. Nói chung, chiết suất của titanium dioxide là tốt nhất trong số các chất màu trắng. Khi điều chế mực trắng, nên sử dụng titanium dioxide có chiết suất cao để tăng cường khả năng ẩn của mực trắng.

(2) Ảnh hưởng của kích thước hạt, cấu trúc hạt và khả năng phân tán của titanium dioxide đối với khả năng ẩn của mực trắng. Nói chung, trong phạm vi lớn hơn 1/2 bước sóng ánh sáng nhìn thấy, kích thước hạt càng nhỏ, bề mặt hạt càng mịn, titan dioxide phân tán trong chất kết dính nhựa càng tốt và khả năng ẩn của nó càng mạnh. Bởi vì bản thân titan điôxít có cấu trúc tinh thể rõ ràng, chiết suất của nó lớn hơn của phương tiện, và sự khác biệt về chiết suất giữa hai loại càng lớn, thì khả năng ẩn của điôxít titan được sử dụng càng mạnh. Thực tiễn đã chứng minh rằng titanium dioxide rutil có khả năng ẩn tốt hơn titanium dioxide anatase, vì vậy nó được sử dụng rộng rãi hơn trong sản xuất mực in.

3. Ảnh hưởng đến khả năng pha màu mực

Khả năng pha màu của titanium dioxide phụ thuộc vào khả năng tán xạ ánh sáng nhìn thấy của nó và nó có ảnh hưởng trực tiếp đến khả năng pha màu của mực. Hệ số tán xạ càng lớn thì khả năng pha màu càng mạnh; chiết suất của titan điôxít càng cao thì khả năng pha màu càng mạnh. Titanium dioxide là sản phẩm có chỉ số khúc xạ cao nhất trong số các chất màu trắng, và chỉ số khúc xạ của titanium dioxide rutile cao hơn so với titanium dioxide anatase. Vì vậy, lựa chọn titanium dioxide là chọn titanium dioxide có khả năng tán xạ mạnh và chỉ số khúc xạ cao.

4. Ảnh hưởng đến hiệu suất phân tán

Hình dạng của các hạt titanium dioxide và phản xạ ánh sáng có đồng nhất hay không, ảnh hưởng trực tiếp đến hiệu suất phân tán của titanium dioxide. Nếu bề mặt của các hạt titan điôxít mịn và độ phản chiếu đồng đều thì khả năng phân tán tốt và mực trắng đã được chuẩn bị có độ bóng và độ trắng tốt. Ngược lại, bề mặt của các hạt thô ráp và phản xạ khuếch tán tăng lên sẽ làm giảm độ bóng và độ phân tán kém. Ảnh hưởng trực tiếp đến độ trắng và hiệu suất truyền của mực trắng. Vì lý do này, titanium dioxide phải được xử lý trước khi có thể được sử dụng.

Tóm lại, với sự phát triển nhanh chóng của ngành bao bì và xuất bản, in ấn, nhu cầu thị trường về mực in sẽ tăng lên từng ngày. Là một chất màu trắng rất quan trọng trong các loại mực, titanium dioxide có nhiều đặc tính và chức năng mà không vật liệu nào khác có thể thay thế được. Do đó, lượng titanium dioxide được sử dụng trong các loại mực sẽ tăng lên theo từng năm, và triển vọng ứng dụng trên thị trường sẽ rất rộng lớn.

Nguồn bài viết: China Powder Network

Bảo trì thiết bị phân loại không khí

Máy phân loại dòng không khí là một loại thiết bị phân loại không khí. Bộ phân loại, bộ tách xyclon, bộ hút bụi và quạt gió cảm ứng tạo thành một hệ thống phân loại. Nó đã được sử dụng rộng rãi để tinh chế thạch anh, fenspat, mica, cao lanh, oxit magiê, v.v.

Dưới tác dụng của lực hút của quạt, bộ phân loại dòng khí di chuyển vật liệu đến khu vực phân loại với tốc độ cao từ đầu vào của đầu dưới của bộ phân loại cùng với dòng khí đi lên. Dưới tác dụng của lực ly tâm mạnh do tuabin phân loại quay tốc độ cao tạo ra, các vật liệu thô và mịn được tách ra. Các hạt mịn đáp ứng các yêu cầu về kích thước hạt đi vào máy tách xyclon hoặc máy hút bụi qua khe hở giữa các cánh bánh xe phân loại để thu gom.

Sau khi các hạt thô bị cuốn theo bởi bộ phân loại không khí va chạm với thành thùng, tốc độ biến mất và đi xuống ống dẫn thứ cấp dọc theo thành thùng. Các hạt thô và hạt mịn được tách ra bằng cách rửa giải mạnh với không khí thứ cấp. Các hạt mịn tăng đến khu vực phân loại để phân loại thứ cấp, và các hạt thô rơi xuống cửa xả để xả.

Máy móc cũng cần được bảo vệ liên tục từ nhân viên bảo trì. Thực tiễn đã chứng minh rằng tuổi thọ sử dụng của thiết bị phụ thuộc rất nhiều vào chất lượng bảo trì. Để đảm bảo thiết bị vận hành an toàn, sau đây là một số phương pháp bảo vệ phổ biến cho máy phân loại không khí:

1. Trước khi lắp đặt bộ phân loại không khí, hãy làm sạch đường ống vận chuyển khí nén bằng khí nén.

2. Sau khi bánh xe phân loại đã hoạt động được một thời gian (thường là ba tháng), nên kiểm tra việc sử dụng kịp thời.

3. Nên đặt mô tơ ở nơi thông thoáng, thường xuyên kiểm tra quạt làm mát của mô tơ có hoạt động tốt không.

4. Khi khởi động bộ phân loại lưu lượng khí, nên khởi động từ từ. Thời gian từ 0 đến tốc độ làm việc nói chung không được ngắn hơn 50 giây.

5. Nếu từng van giảm áp có vấn đề cần thay thế, sửa chữa kịp thời.

6. Vệ sinh kỹ lưỡng máy hút bụi, phòng hút bụi và phòng sạch ở ngoài trời ít nhất mỗi năm một lần để tránh kết tụ và lắng đọng.

7. Tất cả các ổ trục phải được làm trơn và bảo vệ bằng dầu bôi trơn thường xuyên, và các chốt lỏng phải được siết chặt kịp thời để điều chỉnh khe hở của các bộ phận chuyển động.

Đặc điểm của máy mài siêu mịn là gì

Máy xay siêu mịn được sử dụng nhiều trong các ngành như thực phẩm, dược phẩm, công nghiệp,… Ưu điểm của máy xay siêu mịn cũng rất đáng kể.

1. Hiệu suất xay cao: hầu như không bị hao hụt và không có cặn. Dưới tác động hai chiều của lực va đập tốc độ cao và lực cắt, thời gian mài được rút ngắn đáng kể và nâng cao hiệu quả mài.

2. Độ mịn nghiền cao: hầu hết các vật liệu động thực vật có thể được nghiền thành 150 mesh đến 2500 mesh.

3. Nhiệt độ nghiền của máy nghiền bột siêu mịn thấp trong trường hợp hoạt động liên tục, nhiệt độ của nó sẽ không vượt quá 40 độ.

4. Chi phí xay thấp: ít nhân công, thời gian ngắn, quy trình xay hoàn toàn kín gió, không bị tràn bụi, không thất thoát thành phần hoạt tính. Rất ít hao hụt nguyên liệu nên có thể giảm chi phí sản xuất rất nhiều.

5. Hoạt động đơn giản: cấu hình tối ưu công suất, để đảm bảo xả hoàn toàn vật liệu, vận hành đơn giản và thay đổi vật liệu.

6. Bảo trì thuận tiện máy nghiền bột siêu mịn: cấu trúc nhỏ gọn, không gian sàn nhỏ, bảo trì và sửa chữa thuận tiện.

7. Sạch sẽ và vệ sinh: trơn tru bên trong và bên ngoài, một máy với nhiều chức năng, giảm ô nhiễm và nhẹ gánh nặng làm sạch.

8. Ứng dụng đa dạng: Nó có thể thích ứng với các vật liệu có dạng sợi, độ dai cao, độ cứng cao hoặc độ ẩm nhất định. Đối với phấn hoa và các thực vật bào tử khác và các vật liệu khác cần phá vỡ thành tế bào, tỷ lệ phá vỡ thành cao hơn 95%.

9. Cải thiện môi trường: Hoạt động hoàn toàn khép kín không có bụi tràn và không tạo ra xỉ, có thể cải thiện môi trường làm việc.

10. Độ an toàn của máy xay siêu mịn mạnh mẽ: các bộ phận tiếp xúc với vật liệu đều là thép không gỉ được đánh bóng, vật liệu này là vật liệu chung của máy móc thực phẩm và y học quốc tế, tránh các kim loại nặng như asen, cadmium, thủy ngân, chì. , và đồng.

Nguyên nhân và giải pháp cho cỡ hạt thô của máy nghiền bi

Kích thước hạt quá thô của xả máy nghiền bi có thể do nhiều nguyên nhân và cách giải quyết cho từng nguyên nhân sẽ khác nhau. Chúng ta cần đưa ra một phương án chẩn đoán và điều trị tương ứng.

Nguyên nhân chính dẫn đến kích thước hạt thô quá mức của máy nghiền bi: "độ nhám" của máy nghiền bi đề cập đến hiện tượng bất thường là độ mịn của sản phẩm máy nghiền thô hơn đáng kể và khó kiểm soát. Nó thường xuất hiện trong máy nghiền ống mạch hở hai buồng với chiều dài và đường kính tương đối nhỏ. Dung tích quá mức của buồng nghiền thô và không đủ dung tích của buồng nghiền mịn là những nguyên nhân chính gây ra hiện tượng "nhám". Trong trường hợp này, ngay cả khi sản lượng của máy nghiền bi được giảm đi một cách thích hợp, độ mịn của sản phẩm vẫn tương đối thô. Độ thô của sản phẩm do khối lượng cho ăn quá nhiều không thuộc ví dụ này.

Lý do tại sao năng suất nghiền của buồng nghiền thô cao hơn đáng kể so với buồng nghiền mịn:

1) Tỷ lệ lấp đầy thân nghiền của buồng nghiền thô cao hơn nhiều so với tỷ lệ lấp đầy của buồng nghiền mịn;

2) Đường kính bi trung bình của các bi thép trong buồng nghiền thô quá lớn;

3) Chiều dài của buồng nghiền mịn quá ngắn;

4) Tốc độ gió trong máy nghiền quá cao;

5) Phân cấp thân mài không hợp lý;

6) Đường nối ghi của ván ngăn hoặc ván ghi xả quá lớn.

Khi xảy ra hiện tượng “chạy thô”, cần tìm ra nguyên nhân, có biện pháp cụ thể để giải quyết. Nói chung, nếu không có hiện tượng đó và các điều kiện khác không thay đổi thì chỉ là thân máy mài mới được trang bị. Có khả năng là đường kính bi trung bình của buồng nghiền thô quá lớn, tỷ lệ lấp đầy quá cao hoặc cấp phối thân mài không hợp lý. Đối với các máy nghiền ống nhỏ có tỷ lệ chiều dài trên đường kính nhỏ, sử dụng thêm 1 đến 2 viên bi trong phân loại của một thùng hoặc tăng tỷ lệ lấp đầy của thùng nghiền mịn một cách thích hợp và tăng sức nâng của thùng nghiền mịn một cách thích hợp. lót, có thể giải quyết vấn đề này. vấn đề.

Các biện pháp nâng cao khả năng nâng của tấm lót của buồng nghiền mịn bao gồm: trên một hoặc hai vòng tròn của tấm lót trước đầu cấp liệu, mọi mảnh khác của tấm lót có thể được hàn bằng một thanh thép hoặc thép vuông có thể tạo thành một Góc lồi 15-20mm. Một vài vòng đầu tiên của tấm lót đã được thay thế bằng tấm lót phẳng với tấm lót gấp nếp: tấm lót phẳng bị mòn nặng được thay bằng một tấm lót mới cứ sau vài hàng.

Phải làm gì nếu âm thanh của máy nghiền bi quá lớn khi sử dụng

Máy nghiền bi là thiết bị nghiền được sử dụng phổ biến trong nhà máy thụ hưởng, đóng vai trò quan trọng trong quá trình thụ hưởng. Tuy nhiên, nó có nhược điểm là nhiễu cao và khoảng cách truyền nhiễu ngắn. Nó không chỉ ảnh hưởng nghiêm trọng đến điều kiện làm việc của nhân viên mà còn gây tai biến, tổn hại nghiêm trọng đến sức khỏe thể chất và tinh thần của họ. Với sự phát triển của công nghệ hiện đại và tình trạng ô nhiễm tiếng ồn công nghiệp được cải thiện, việc giảm thiểu tiếng ồn trong quá trình làm việc của máy nghiền bi thông qua các biện pháp xử lý hiệu quả và tạo ra một môi trường sản xuất yên tĩnh và thoải mái là rất quan trọng.

Máy nghiền bi sẽ tạo ra rung động mạnh và tiếng ồn khi nghiền vật liệu, tiếng ồn cao tới 100 ~ 115dB, gây hại cho người vận hành và môi trường xung quanh. Tiếng ồn của máy nghiền bi rất cao luôn là vấn đề khiến người sử dụng máy nghiền bi lo lắng.

Tiếng ồn của máy nghiền bi chủ yếu là do sự va chạm giữa các viên bi kim loại trong tang trống, tấm lót thành xi lanh và các vật liệu đã qua xử lý. Âm thanh truyền ra bên ngoài dọc theo ống lót, thành xi lanh và đầu vào và đầu ra của vật liệu, bao gồm âm thanh va đập giữa bi thép và bi thép, âm thanh va chạm giữa bi thép và tấm lót, âm va chạm và ma sát âm thanh của vật liệu. Độ ồn của máy nghiền bi liên quan đến đường kính và tốc độ của máy nghiền bi, cũng như các đặc tính của vật liệu và kích thước khối. Tiếng ồn của máy nghiền bi về cơ bản là tiếng ồn ở trạng thái ổn định, có dải tần rộng và năng lượng âm thanh cao với các thành phần tần số thấp, trung bình và cao. Đường kính càng lớn thì thành phần tần số thấp càng mạnh.

Phương pháp giảm tiếng ồn của máy nghiền bi

- Thêm một lớp vỏ cách âm cho máy nghiền bi

Vỏ cách âm có thể được chia thành loại cố định, loại di chuyển và loại rèm. Mái che cách âm cố định tuy có khả năng cách âm cao nhưng sẽ khiến hiệu suất thông gió và tản nhiệt của nhà xưởng kém hơn, việc bảo dưỡng sửa chữa thiết bị gặp nhiều khó khăn. Trên cơ sở mui cách âm cố định, mui cách âm di động được cải tiến và nâng cao hiệu suất bảo dưỡng nhưng khả năng cách âm giảm, chưa giải quyết được vấn đề thông gió và tản nhiệt, cần chiếm thêm diện tích. và không gian. Tấm che cách âm kiểu rèm được phát triển để giải quyết mâu thuẫn giữa không gian rộng lớn mà tấm che cách âm có thể di chuyển được và địa điểm tổ chức, đồng thời nó có những ưu điểm trong việc tháo rời và lắp ráp. Ưu điểm của việc lắp đặt linh hoạt và lưu trữ tập trung vẫn là khả năng thông gió và tản nhiệt kém và giá thành cao.

- Thay thế lớp lót thép mangan bằng lớp lót cao su

Phương pháp này là một trong những biện pháp kỹ thuật nhằm giảm triệt để tiếng ồn do xi lanh tạo ra dựa trên cơ chế của tiếng ồn do máy nghiền bi tạo ra. Lớp lót cao su dễ dàng lắp đặt và có tác dụng giảm chấn tốt. Khi ống lót bị tác động bởi một quả bóng thép, thời gian tác động có thể tăng lên và hiệu quả giảm tiếng ồn là rõ ràng. Tuy nhiên, khi lựa chọn tấm lót cao su, cần chú ý đến các tấm cao su có khả năng chịu nhiệt độ cao và chống mài mòn tốt. Đồng thời, có thể đặt một tấm đệm cao su mềm chịu nhiệt giữa bề mặt bên trong của trống máy nghiền bi và tấm lót. Để đệm cao su mềm không bị quá nhiệt, người ta đặt một tấm nỉ công nghiệp có độ dày 10-15mm vào giữa lớp lót của máy nghiền bi và đệm cao su mềm. Có thể giảm tiếng ồn của máy nghiền bi xuống dưới tiêu chuẩn cho phép.

- Tăng cường thông gió, tản nhiệt và xử lý giảm tiếng ồn của thiết bị máy nghiền bi

Tiếng ồn của máy nghiền bi không chỉ liên quan đến ảnh hưởng của bản thân thiết bị, mà còn liên quan mật thiết đến bản thân vật liệu sản xuất. Đối với nhiều vật liệu sản xuất, một lượng nhiệt lớn sinh ra trong quá trình tiếp xúc của bi thép, có thể ảnh hưởng trực tiếp đến tác dụng của các biện pháp giảm tiếng ồn. Vì vậy, trong quá trình làm việc của máy nghiền bi cần chú ý đến việc thông gió, tản nhiệt cho thiết bị máy nghiền bi, xử lý kịp thời nhiệt lượng tỏa ra trong quá trình sản xuất.

- Thêm buồng phay bi

Nếu có điều kiện nên tập trung phòng máy nghiền bi thành phòng máy nghiền bi đặc biệt, đổi phòng máy nghiền bi thành phòng cách âm đặc biệt, hiệu quả sẽ tốt hơn so với cách âm bao che. Tuy nhiên, cần lưu ý giải quyết các vấn đề về giám sát, tản nhiệt dàn lạnh và bảo dưỡng trong quá trình vận hành máy nghiền bi.

Các yếu tố ảnh hưởng của máy bay phản lực sử dụng trong ngành sản xuất vật liệu pin

Sử dụng chế biến máy nghiền phản lực, kích thước hạt trung bình của vật liệu có thể đạt đến 1-45 micron và phạm vi kích thước hạt có thể được điều chỉnh tùy ý. Nó là một thiết bị xử lý không thể thiếu trong ngành sản xuất vật liệu pin. Vậy câu hỏi đặt ra là máy nghiền tia có thể xay ở mức độ nào? Nó liên quan đến các yếu tố sau:

1. Đối với độ mịn ban đầu của nguyên liệu thô, máy nghiền phản lực thường yêu cầu nguồn cấp dữ liệu phải dưới 50 mesh.

2. Nó liên quan đến các tính chất vật lý của vật liệu, tính lưu động trong vật liệu và tính đồng nhất của các hạt. Một số vật liệu có tính lưu động kém, nhiều tạp chất và hàm lượng dung môi cao. Có thể có vật liệu bị chặn trong quá trình sản xuất. Lúc này, cần có thiết bị đặc biệt để làm việc này. Không phải tất cả các vật liệu đều có thể được nghiền bằng thiết bị tiêu chuẩn để đạt được độ mịn của quá trình nghiền. .

3. Nó liên quan đến áp suất nghiền trong quá trình nghiền. Áp suất cấp liệu của một số thiết bị lớn hơn áp suất nghiền và áp suất nghiền của một số thiết bị lớn hơn áp suất cấp liệu. Vật liệu cụ thể cần được thiết kế đặc biệt.

4. Nó liên quan đến tốc độ cho ăn. Không phải tất cả các vật liệu đều có tính lưu động tốt. Dù là cấp liệu trục vít hay cấp liệu rung thì quá trình cấp liệu cũng là một yếu tố rất quan trọng. Một số vật liệu rất mịn rất khó cho ăn. Lúc này, cần sử dụng cấu hình chuyên dụng và cá nhân hoá để đạt được hiệu quả cho ăn.

5. Nó liên quan đến mức độ tối ưu hóa của máy nghiền phản lực. Có nhiều nhà sản xuất máy nghiền phản lực, nhưng độ mịn của cùng một loại vật liệu do các nhà sản xuất khác nhau sản xuất là khác nhau, ngay cả khi nó được chế tạo bởi các kiểu thiết bị khác nhau của cùng một nhà sản xuất. Cũng có những điểm khác biệt. Tuy nhiên, dựa trên kinh nghiệm, tác dụng của đĩa mài lớn hơn tốt hơn đĩa nhỏ hơn.

6. Nó liên quan đến phương pháp hoạt động của trình độ của người vận hành. Một số thiết bị yêu cầu vận hành áp suất nhỏ và sau đó lớn để khởi động, và một số thiết bị được vận hành trực tiếp trong một bước.

Từ trên có thể thấy, độ mịn của máy nghiền phản lực không cố định mà có thể điều chỉnh được. Chính vì lý do đó mà nó đã trở thành một thiết bị gia công được ưa chuộng trong các ngành công nghiệp, đáp ứng được nhu cầu đa dạng của các đối tượng sử dụng khác nhau.

Máy nghiền phản lực hoàn thành quá trình nghiền và phân loại siêu mịn cùng một lúc

Máy nghiền phản lực là máy nghiền tích hợp chức năng kép là nghiền và phân loại bằng tia. Nó được phát triển để đáp ứng nhu cầu của thị trường về các nhà máy cao cấp. Máy nghiền phản lực được trang bị một buồng phân loại để phân loại các hạt trong dòng xoáy tốc độ cao. Bột mịn bị mất lực ly tâm được đưa vào hệ thống thu gom để trở thành thành phẩm, các hạt thô chìm xuống khoang nghiền dọc theo bên ngoài của dòng xoáy dưới tác dụng của lực ly tâm, làm cho nó được nghiền trở lại. Vật liệu của máy nghiền phản lực di động được chuyển từ van một chiều đến phễu chứa, và được đưa đến buồng nghiền thông qua bộ nạp trục vít. Không khí siêu thanh đi vào buồng nghiền thông qua một số vòi phun, và được phun vào trung tâm để làm sôi vật liệu và được nghiền. Vật liệu bị nghiền nát dưới tác động cực mạnh. Máy này là một máy nghiền bột phản xạ trục đứng, có thể hoàn thành hai bước xử lý là nghiền vi mô và phân loại hạt cùng một lúc. Nó phù hợp để gia công nhiều loại vật liệu trong các ngành công nghiệp khác nhau. Có thể điều chỉnh kích thước hạt tùy ý mà không cần dừng máy.

Máy nghiền phản lực chủ yếu bao gồm khung, hộp trên, hộp giữa, hộp dưới, thiết bị cấp liệu, động cơ phân loại, động cơ chính, cụm rôto và các thành phần khác. Chuyển động quay của rôto có được nhờ động cơ chính dẫn động trục chính thông qua dây đai chữ V. Chuyển động quay của bánh xe phân loại được thực hiện nhờ động cơ tần số thay đổi phân loại điều khiển trục phân loại thông qua khớp nối. Chuyển động quay của bộ phân loại ngược với chuyển động quay của đĩa mài. Độ đàn hồi của đai chữ V được điều chỉnh bằng các bu lông siết để điều chỉnh khoảng cách tâm giữa động cơ và vật chủ, sao cho đai chữ V được siết chặt vừa phải. Rôto có cấu tạo chủ yếu gồm trục chính, bệ đỡ, ổ trục, rôto, khối mài và bánh đai chữ V. Sau khi rôto được lắp các khối mài, sự cân bằng động được kiểm tra. Tốc độ quay của cánh quạt phân loại có thể được điều chỉnh tự do mà không cần dừng máy, để sản phẩm phân loại có thể đạt độ mịn lý tưởng. Thiết bị cấp liệu chủ yếu bao gồm phễu, khoan, động cơ chuyển đổi tần số, hộp giảm tốc và các bộ phận khác. Lượng thức ăn có thể nhận được bằng cách điều chỉnh tốc độ của động cơ biến đổi tần số, sao cho tải của động cơ chính về cơ bản nằm trong phạm vi tải định mức.

Vì cụm rôto và cánh quạt phân cấp có thể được lắp ráp sau khi vượt qua kiểm tra cân bằng động, nên độ rung tạo ra trong quá trình vận hành là rất nhỏ. Toàn bộ máy không cần móng và bu lông móng để lắp đặt. Giá chỉ cần đặt trên mặt đất nằm ngang hoặc được hỗ trợ bởi các tấm đệm chống va đập. Vị trí của tủ điều khiển điện và máy chủ không được quá xa (trừ trường hợp đặc biệt như mài vật liệu dẫn điện, v.v.). Bằng cách này, có thể quan sát được tải của động cơ chính, đồng thời có thể ngắt nguồn điện kịp thời trong trường hợp nguy hiểm.

Máy nghiền phản lực được sử dụng để nghiền siêu mịn trong hóa chất, thực phẩm, thức ăn chăn nuôi, thuốc và sản phẩm trung gian, thuốc lá, thuốc trừ sâu (bột ướt), bột màu, chất phủ, thuốc nhuộm, gốm sứ, chất màu, chất keo, khoáng phi kim loại và kỹ thuật sinh học (Chẳng hạn như canxi cacbonat, magie oxit, nhôm hydroxit, xeri oxit, nhựa phenol, tinh bột α, pentasnat, mica, v.v.).

Làm thế nào để máy xay đảm bảo sản xuất vô trùng các API?

Hiện nay, thị trường thuốc nguyên liệu đang xuất hiện những hiện tượng chủ yếu sau. Thứ nhất, một số loại vitamin đã bước vào chu kỳ tăng giá mới; thứ hai, các axit amin đã tăng vọt và vẫn đang trong tình trạng hết hàng; thứ ba, giá nguyên tố vi lượng đã tăng gấp đôi; thứ tư, nguyên vật liệu Độc quyền cũng đã đạt đến mức độ quá mức. Bên cạnh đó, do sự cố an toàn thuốc thường xuyên xảy ra và sự quan tâm ngày càng nhiều của các cơ quan quản lý dược đối với việc sản xuất thuốc vô trùng, API vô trùng đã trở thành tâm điểm chú ý trong ngành dược phẩm.

API vô trùng thường kết hợp quy trình tinh chế của sản phẩm với quy trình vô trùng như một đơn vị vận hành một bước trong quy trình sản xuất. Trong quá trình sản xuất nguyên liệu vô trùng, tất cả các mắt xích phải được kiểm soát chặt chẽ, đặc biệt là kiểm soát thiết bị. Trong số đó, thiết bị nghiền được sử dụng rộng rãi.

Máy nghiền bột là một thiết bị sử dụng chuyển động tương đối tốc độ cao giữa đĩa có răng di chuyển và đĩa có răng cố định để nghiền các vật liệu thông qua các tác động tổng hợp của va chạm đĩa răng, ma sát và tác động giữa các vật liệu. Nói chung, máy nghiền bột có thể xử lý các vật liệu cứng và khó nghiền, chẳng hạn như nghiền thuốc thảo mộc Trung Quốc, cao su, v.v. và cũng có thể được sử dụng như một thiết bị hỗ trợ cho các quy trình sơ chế của máy nghiền bột siêu nhỏ và máy nghiền bột siêu mịn .

Trong việc áp dụng API vô trùng, một số chuyên gia chỉ ra rằng các công ty dược phẩm nên sử dụng máy xay một cách thận trọng. Nói chung, nên sử dụng máy nghiền và tạo hạt, máy nghiền phản lực hoặc những máy khác có thể đáp ứng các yêu cầu quy trình tương ứng và thông số kỹ thuật GMP trong sản xuất API vô trùng. Thiết bị, đồng thời kiểm tra chất lượng sản xuất và cấu trúc của nó. Có hai lý do tại sao nó được chỉ ra rằng nó nên được sử dụng một cách thận trọng.

Một mặt, máy nghiền bột không phù hợp với quy trình sản xuất API vô trùng. Trong quá trình nghiền nguyên liệu, rất dễ tạo ra tạp chất không hòa tan và ô nhiễm hạt kim loại, không thể giải quyết vấn đề nhạy cảm với nhiệt và khó đảm bảo làm sạch triệt để và đáng tin cậy hoặc đạt được loại bỏ. Yêu cầu về vi khuẩn. Mặt khác, do quá trình sản xuất vô trùng thường có nhiều yếu tố thay đổi hơn so với quá trình tiệt trùng cuối cùng, chẳng hạn như độ sạch của không khí, nhiệt độ và độ ẩm của môi trường sản xuất và thói quen vận hành của nhân viên, điều này làm tăng khó khăn trong quá trình sản xuất. . Ngoài ra, việc tiệt trùng API vô trùng là đặc biệt, cần đảm bảo không có nguồn nhiệt, quá trình tiệt trùng phải đảm bảo, không được làm chiếu lệ. Vì vậy, việc vệ sinh và tiệt trùng máy nghiền bột cần được đặc biệt chú ý.

Phương pháp làm sạch của thiết bị rất tinh vi. Đầu tiên, tháo lớp vỏ ngoài, răng vạt, lưới lọc, phễu chứa nguyên liệu, tháo túi tiếp bột chuyên dụng, chuyển túi tiếp bột vào phòng giặt, vệ sinh theo quy định. Thứ hai, phải chuyển lớp vỏ bên ngoài, răng vỗ, lưới lọc và xô đựng vật liệu vào phòng rửa đồ, ngâm trong xô thép không gỉ 75% trong 5 phút, sau đó chải bằng bàn chải và rửa lại bằng nước tinh khiết cho đến khi trong. .

Sau khi lau xong là công đoạn lau khô. Lúc này, dùng giẻ lau chuyên dụng cho bề mặt trong của thiết bị và giẻ chuyên dụng cho bề mặt ngoài của thiết bị để lau thành trong và thành ngoài của thiết bị cho đến khi chúng bị ướt. Sau đó dùng bàn chải nhúng cồn 75% để cọ thành trong và ngoài của thiết bị, rửa lại bằng nước tinh khiết cho đến khi trong, lau khô bề mặt bên trong bằng vải chuyên dụng cho bề mặt bên trong của thiết bị và lau khô bề mặt bên ngoài. bằng vải đặc biệt cho bề mặt bên ngoài của thiết bị. Sau đó lau các phần tiếp xúc với vật liệu bằng cồn 75% và để khô tự nhiên. Sau khi hoàn thành tất cả các thủ tục, bạn hãy lắp lại vỏ ngoài, vỗ răng, sàng, phễu chứa nguyên liệu.

Về khử trùng, một trong những khía cạnh quan trọng nhất của việc sử dụng thiết bị trong môi trường vô trùng là khử trùng sau khi làm sạch. Các phương pháp khử trùng thông thường bao gồm nhiệt ẩm, nhiệt khô, lọc, bức xạ và khử trùng bằng etylen oxit, trong đó các phương pháp hiệu quả hơn là khử trùng bằng nhiệt ẩm và nhiệt khô. Máy nghiền bột là thiết bị tiếp xúc trực tiếp với API vô trùng. Việc khử trùng thiết bị thường được thực hiện trực tuyến bằng hơi nước, sau đó môi trường và hình thức của thiết bị được khử trùng cùng với phương pháp phun formalin.

Về việc áp dụng máy nghiền bột trong sản xuất API vô trùng, các công ty dược phẩm nên xem xét các yếu tố khác nhau, bao gồm đặc điểm thiết bị, lộ trình quy trình và GMP là các yếu tố cần xem xét. Ngoài ra, đối với các công ty thiết bị, cần tăng cường đổi mới công nghệ, phát triển máy nghiền bột dùng được trong sản xuất nguyên liệu vô trùng càng sớm càng tốt, không ngừng cải tiến và nâng cao hiệu suất của máy nghiền bột trong sản xuất nguyên liệu vô trùng. vật liệu.