Máy nghiền phản lực thích hợp để nghiền các vật liệu dễ cháy, nổ và oxy hóa

Máy nghiền phản lực phổ biến trong quá trình nghiền thành bột của các ngành công nghiệp khác nhau. Để có được bột mịn và đậm đặc hơn, ngày càng nhiều nhà sản xuất lựa chọn máy nghiền tia để nghiền nguyên liệu. Các vật liệu tiêu biểu được nghiền bằng máy nghiền phản lực là: kim cương siêu cứng, cacbua silic, bột kim loại,… yêu cầu độ tinh khiết cao: gốm sứ, dược phẩm, hóa sinh,… yêu cầu nhiệt độ thấp: dược phẩm, nhựa pvc. Bằng cách thay đổi không khí thông thường của nguồn khí thành các khí trơ như nitơ và carbon dioxide, máy này có thể được sử dụng như một thiết bị bảo vệ khí trơ, thích hợp cho việc nghiền và phân loại vật liệu dễ cháy, nổ và oxy hóa.

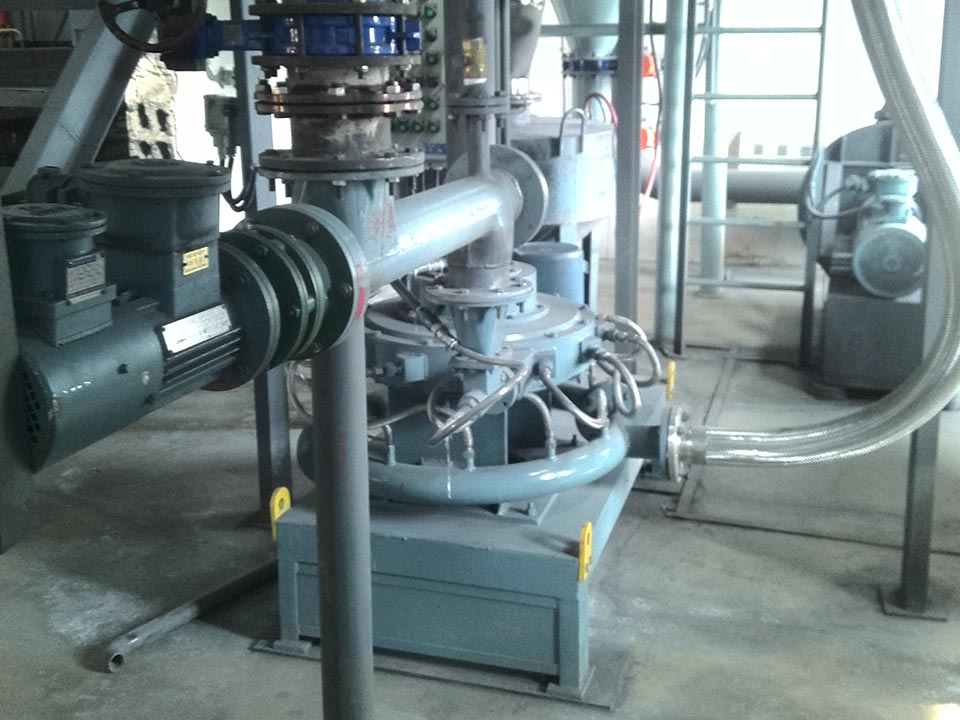

Nguyên liệu đi vào máy nghiền phản lực từ cổng cấp liệu, và nguyên liệu ép và va chạm vào giữa buồng nghiền do dòng không khí điều khiển. Bộ phân loại phân loại các vật liệu đủ tiêu chuẩn và đưa vào bộ thu lốc xoáy. Các chất thải mịn hơn được vận chuyển đến bộ lọc túi bằng luồng không khí. Sau khi lọc qua một túi vải, các chất thải đi vào đầu ra của phần dưới của bộ hút bụi và không khí tinh khiết sẽ được làm trống. Động cơ chính không có bộ phận động cơ, không có động cơ và bất kỳ hộp số nào khác. Không khí áp suất cao được tạo ra bởi máy nén khí được giải phóng vào động cơ chính thông qua vòi phun tia của máy nghiền. Không có phương tiện mài truyền thống, chẳng hạn như "vòng phay", "bi phay", "đường ray mài" và các phương tiện mài khác. Được dẫn động bởi không khí áp suất cao, chúng va chạm với nhau bên trong máy nghiền để đạt được mục đích nghiền. Không có áp lực và ma sát truyền thống trong thời gian dài trong toàn bộ quá trình nghiền, vật liệu bị nghiền nát bởi lực va chạm của chính nó, và quá trình nghiền không tiếp xúc với vật liệu của thiết bị.

Máy nghiền phản lực phù hợp để nghiền các vật liệu có độ cứng cao, độ tinh khiết cao, nhạy cảm với nhiệt và không có vấn đề về hao mòn thiết bị truyền thống. Nguyên nhân chính của việc ổ trục bị quá nhiệt và hư hỏng là do dầu quá nhiều, quá ít hoặc bị lão hóa. Vì vậy, theo định lượng sử dụng dầu bôi trơn, nói chung bôi trơn khoảng trống của ổ trục từ 50% đến 70%, quá nhiều hoặc quá ít đều không có lợi cho việc bôi trơn ổ trục và truyền nhiệt, và kéo dài tuổi thọ của ổ trục. Nắp ổ trục đỡ được gắn chặt vào trục. Nếu ổ trục và trục quá chặt hoặc quá lỏng, ổ trục sẽ quá nóng.

Bột siêu mịn được sản xuất bởi máy nghiền phản lực có các vấn đề về an toàn như bệnh bụi phổi đường hô hấp và nổ bụi. Kích thước hạt của bụi do máy nghiền phản lực tạo ra về cơ bản là dưới 5μm, và bụi dưới 5μm là có hại cho cơ thể con người. Đồng thời, khi bụi phát tán trong không khí tạo thành đám mây bụi thì có thể xảy ra nổ bụi. Do các hạt bụi không bị bắt trong quá trình nghiền thành bột của máy nghiền phản lực nên chúng có kích thước và phân bố hạt thích hợp: kích thước hạt chung nhỏ hơn 5μm, độ ổn định phân tán trong không khí tốt và dễ dàng đạt được giới hạn nổ. . Hậu quả của vụ nổ bụi là vô cùng nghiêm trọng.

Máy phân loại nghiền đặc biệt trong phòng thí nghiệm phù hợp với nhiều loại vật liệu và độ mịn có thể điều chỉnh được

Máy phân loại nghiền đặc biệt trong phòng thí nghiệm áp dụng quá trình nghiền va đập tốc độ cao, phù hợp với nhiều loại vật liệu và có nhiều mục đích sử dụng. Nó có thể nghiền thành bột cacbonat canxi và các loại bột khoáng phi kim loại khác, các vật liệu dạng sợi như bột gỗ và các nguyên liệu hóa học như kẽm stearat.

Máy phân loại nghiền nói chung chỉ là bắt chước nguyên tắc của máy nghiền công nghiệp để đơn giản hóa, và độ mịn nói chung chỉ khoảng 200 mắt lưới; trong khi máy phân loại nghiền cụ thể trong phòng thí nghiệm được thu nhỏ hoàn toàn theo dây chuyền sản xuất máy nghiền va đập, với độ chính xác và chức năng cao. Độ mịn giống như máy nghiền bột công nghiệp, thích ứng với nhiều loại nguyên liệu, độ mịn có thể điều chỉnh tùy ý, độ mịn có thể đạt 800 mắt lưới.

Các tính năng của máy phân loại nghiền đặc biệt cho phòng thí nghiệm:

1. Máy phân loại nghiền cụ thể trong phòng thí nghiệm được sử dụng trong chế biến hàng loạt nhỏ trong phòng thí nghiệm và lượng cấp liệu nhỏ của máy phân loại nghiền cụ thể trong phòng thí nghiệm là khoảng 200g;

2. Độ hạt của nghiền và phân loại có thể được điều chỉnh tùy ý từ D50: 1 ~ 45μm;

3. Điều khiển chuyển đổi tần số, độ mịn ổn định và làm việc liên tục;

4. Kết nối lắp đặt nhanh chóng, dễ dàng tháo rời, dễ dàng vệ sinh, không có góc chết;

5. Máy phân loại nghiền đặc biệt trong phòng thí nghiệm không nóng lên trong quá trình nghiền, không lẫn tạp chất, và tiếng ồn thấp;

6. Máy phân loại nghiền đặc biệt trong phòng thí nghiệm có kích thước nhỏ và hình thức đẹp;

7. niêm phong tốt, không có bụi, và mất mát nhỏ;

8. Máy phân loại nghiền đặc biệt cho phòng thí nghiệm có thể linh hoạt thực hiện việc tích hợp nghiền luồng không khí, phân loại luồng không khí và nghiền cơ học;

9. Rôto của máy phân loại ngang có thể đạt 18.000 vòng / phút;

10. Bộ phận máy nghiền cơ di động tháo rời và lắp ráp cực kỳ thuận tiện;

11. Máy nghiền bột cơ có thể nhận ra hoàn toàn gốm sứ;

12. Máy phân loại nghiền đặc biệt trong phòng thí nghiệm có thể nhận ra bầu không khí tuần hoàn khí trơ và phân loại bột của các vật liệu dễ cháy và nổ;

Cơ chế nghiền của máy phân loại nghiền cụ thể trong phòng thí nghiệm xác định phạm vi ứng dụng rộng rãi và độ mịn cao của thành phẩm. Vật liệu tiêu biểu bao gồm: kim cương siêu cứng, cacbua silic, bột kim loại, v.v., yêu cầu độ tinh khiết cao: bột màu gốm, y học, hóa sinh, v.v., yêu cầu nhiệt độ thấp: thuốc, PVC. Bằng cách thay đổi không khí thông thường trong nguồn không khí thành các khí trơ như nitơ và carbon dioxide, thiết bị phân loại nghiền cụ thể trong phòng thí nghiệm có thể được sử dụng như một thiết bị bảo vệ khí trơ, thích hợp cho việc nghiền và phân loại các chất dễ cháy, nổ và dễ ôxy hóa vật liệu.

Sự khác biệt giữa máy nghiền tầng sôi và máy nghiền phẳng

Máy nghiền tầng sôi được đặt tên vì vật liệu ở trạng thái sôi trong quá trình nghiền trong khoang; máy nghiền đĩa còn được gọi là máy nghiền phản lực siêu thanh hoặc máy nghiền phẳng.

Sự khác biệt chính giữa máy nghiền tầng sôi và máy nghiền đĩa như sau:

1. Sự khác biệt trong các phương pháp nghiền

Máy nghiền tầng sôi được điều khiển bởi luồng không khí áp suất cao để nghiền nguyên liệu tại giao điểm của 4 hoặc 3 vòi phun. Bởi vì nó không va chạm với các vật liệu khác, không có ô nhiễm vật chất và các hiện tượng khác. Đồng thời tác dụng nghiền nát cũng tốt cho những vật liệu có độ cứng cao, không ảnh hưởng đến tuổi thọ của thiết bị.

Máy nghiền phản lực kiểu đĩa là vật liệu tác động trực tiếp vào thành bên trong của buồng nghiền thông qua luồng không khí và sự va chạm thực hiện nghiền. Do đó, quá trình nghiền có hiện tượng mài mòn lớp lót bên trong của thành bên trong buồng nghiền, nguyên liệu có thể bị nhiễm bẩn. Đồng thời, lớp lót cần được Thay thế thường xuyên, chi phí phụ tùng thay thế cao hơn.

2. Sự sắp xếp vòi phun là khác nhau

Vòi phun của máy nghiền tầng sôi vuông góc với khoang nghiền bột và vòi nghiền bột của máy nghiền đĩa tiếp tuyến với buồng nghiền bột.

3. Cách kiểm soát độ chi tiết là khác nhau

Máy nghiền tầng sôi kiểm soát kích thước hạt bằng cách điều chỉnh tốc độ quay tốc độ cao của bánh xe phân loại, và độ chính xác của kích thước hạt được kiểm soát tốt; trong khi máy nghiền đĩa chỉ được điều chỉnh bằng cách điều chỉnh tốc độ cấp liệu, và kích thước hạt không dễ kiểm soát.

4. Áp suất gió của hệ thống là khác nhau

Toàn bộ quá trình nghiền thành bột của máy nghiền tầng sôi là một quá trình áp suất âm và quạt hút phía sau hệ thống cần loại áp suất cao. Toàn bộ quá trình nghiền bột không có rò rỉ bụi và không gây ô nhiễm môi trường sản xuất. Máy nghiền phản lực kiểu đĩa là loại áp suất dương, không yêu cầu quạt hút cảm ứng cao, và thậm chí loại bỏ nhu cầu về quạt hút cảm ứng và bộ hút bụi. Quá trình nghiền dễ xảy ra hiện tượng rò rỉ bụi, môi trường sản xuất dễ bị ô nhiễm.

5. Tủ điều khiển có các phương pháp khác nhau và giá thành khác nhau

Do máy nghiền tầng sôi điều khiển cỡ hạt bằng cách điều chỉnh tốc độ quay cao của bánh xe phân loại nên cần bộ biến tần để điều khiển nên giá thành tương đối cao. Máy nghiền đĩa phản lực không có yêu cầu điều khiển cao, nhưng điều khiển các hệ thống khác như van xả hoặc bộ hút bụi, và chi phí tương đối cũng rất thấp.

6. Sự phân bố kích thước hạt của thành phẩm là khác nhau

So với máy nghiền phẳng, máy nghiền tầng sôi có phân bố cỡ hạt hẹp hơn và độ đồng đều cỡ hạt tốt hơn.

Ứng dụng của máy nghiền phản lực siêu mịn trong xử lý vật liệu lithium manganate

Pin Lithium manganate có các đặc điểm: điện áp làm việc cao, trọng lượng nhẹ, kích thước nhỏ, năng lượng riêng lớn, vòng đời dài, tự phóng điện thấp, an toàn tốt, giá rẻ và không gây ô nhiễm. Hiện nay nó được sử dụng rộng rãi trong các công cụ điện, xe điện và xe điện. Đồ chơi và các lĩnh vực khác.

Với sự tăng tốc của các phương tiện sử dụng năng lượng mới và sự cải tiến hơn nữa của công nghệ pin lithium manganate, pin lithium manganate, như pin điện cho xe điện thuần túy, có triển vọng thị trường rất rộng lớn. Là phần cuối của quy trình xử lý lithium manganate, việc nghiền thành bột và phân loại có tác dụng quan trọng. Quá trình nghiền thành bột lithium manganate đến kích thước hạt mịn và tách các phân đoạn hạt cần thiết ảnh hưởng trực tiếp đến ứng dụng tiếp theo của manganate lithium. Máy nghiền phản lực siêu mịn được sử dụng để nghiền và phân loại lithium manganate, có nhiều ưu điểm hơn so với thiết bị truyền thống.

Máy nghiền siêu mịn là một loại thiết bị sử dụng luồng khí tốc độ cao để nghiền siêu mịn các vật liệu khô. Nó bao gồm một vòi nghiền, một rôto phân loại, một bộ nạp trục vít, v.v. Vật liệu đi vào buồng nghiền thông qua bộ nạp trục vít, và khí nén được phun vào buồng nghiền với tốc độ cao thông qua một vòi phun siêu âm được cấu hình đặc biệt. Vật liệu được tăng tốc trong phản lực siêu thanh và liên tục tác động và va chạm tại điểm giao nhau của các vòi phun để đạt được sự nghiền nát. Vật liệu đã được nghiền thành bột đi vào buồng phân loại với luồng không khí tăng dần. Do tốc độ quay của rôto phân loại cao, các hạt phải chịu cả lực ly tâm do rôto phân loại tạo ra và lực hướng tâm được tạo ra bởi hiệu ứng nhớt của dòng không khí. Khi lực ly tâm lớn hơn lực hướng tâm, các hạt thô trên đường kính cấp phối trở lại bị nghiền. Buồng tiếp tục bị va đập và nghiền nát, và các hạt mịn dưới đường kính phân loại đi vào bộ tách xyclon và bộ thu với dòng không khí để thu gom, và khí được thải ra bởi quạt hút cảm ứng.

Tính năng sản phẩm của máy nghiền phản lực siêu mịn:

1. Gốm chính xác và lớp lót polyurethane, ngăn ngừa 100% ô nhiễm kim loại do quá trình nghiền nguyên liệu và đảm bảo độ tinh khiết của các mặt hàng được nghiền. Nó đặc biệt thích hợp cho các vật liệu điện tử yêu cầu hàm lượng sắt cực cao, chẳng hạn như lithium coban, lithium manganate, lithium iron phosphate, lithium iron phosphate, vật liệu bậc ba, coban tetroxide, lithium cacbonat, lithium niken coban và các vật liệu catốt pin khác.

2. Không tăng nhiệt độ. Do nguyên liệu được nghiền dưới trạng thái giãn nở khí, nên nhiệt độ của buồng nghiền được kiểm soát ở nhiệt độ phòng, và nhiệt độ sẽ không tăng lên.

3. Độ mòn nhỏ, do tác dụng nghiền chính là va đập và va chạm của các hạt, các hạt tốc độ cao ít khi va chạm vào bề mặt tường, thích hợp để nghiền các vật liệu có độ cứng Mohs trên chín.

4. Tiêu thụ năng lượng thấp, tiết kiệm 30% -40% năng lượng so với các loại máy bay phản lực khác.

5. Các vật liệu dễ cháy và nổ có thể được nghiền nhỏ bằng khí trơ bảo vệ.

6. Việc sử dụng màn hình cảm ứng tiên tiến và bộ điều khiển logic lập trình (PLC) thực hiện điều khiển tự động.

Đối với vật liệu pin, theo đặc tính vật lý của vật liệu điện cực âm và dương của pin, các thiết bị khác nhau được sử dụng để nghiền và phân loại để đạt được tỷ lệ đầu ra tốt nhất. Hiệu quả nghiền có thể đạt được bằng cách sử dụng máy nghiền tác động cơ học đặc biệt siêu mịn phân loại bột (giảm hiệu quả tiêu thụ năng lượng của thiết bị sản xuất); đối với các vật liệu cụ thể của pin lithium và pin niken-kim loại hyđrua, có thể sử dụng máy nghiền tầng sôi. Tiến hành nghiền và phân loại. Yêu cầu độ tinh khiết cao, chống oxy hóa có thể sử dụng khí trơ để bảo vệ thiết bị phân loại nghiền, cô lập oxy và đóng cửa sản xuất.

Ứng dụng của máy nghiền siêu mịn trong thực phẩm

Tất cả các loại thực phẩm đều liên quan mật thiết đến cuộc sống của chúng ta. Đối với việc chế biến thực phẩm, máy nghiền siêu mịn cũng đóng vai trò vô cùng quan trọng. Nguyên liệu được nghiền bằng máy nghiền siêu mịn có thể đạt được hiệu quả phá vỡ thành tế bào, để thực phẩm được cơ thể con người hấp thụ tốt hơn và hương vị cũng ngon hơn.

Ưu điểm của máy nghiền siêu mịn khi sử dụng trong chế biến thực phẩm như sau:

1. Tốc độ nhanh, có thể được nghiền ở nhiệt độ thấp

Máy nghiền phản lực siêu mịn áp dụng phương pháp nghiền bột bằng tia phản lực siêu thanh, sẽ không tạo ra quá nhiệt cục bộ trong quá trình nghiền bột và thậm chí có thể thực hiện ở trạng thái nhiệt độ thấp. Quá trình nghiền thành bột được hoàn thành ngay lập tức, do đó các thành phần hoạt tính sinh học của bột có thể được giữ lại ở mức độ lớn nhất. Cố gắng tạo ra các sản phẩm chất lượng cao theo yêu cầu.

2. Kích thước hạt mịn và phân bố đồng đều

Do sử dụng phương pháp nghiền thành bột siêu mịn nên sự phân bố kích thước hạt của nguyên liệu thô rất đồng đều. Việc thiết lập hệ thống phân loại không chỉ hạn chế nghiêm ngặt các hạt lớn mà còn tránh nghiền quá mức và có thể thu được bột siêu mịn với sự phân bố kích thước hạt đồng đều, làm tăng đáng kể diện tích bề mặt cụ thể của bột vi mô và tăng độ kết dính và độ hòa tan. .

3. Tiết kiệm nguyên liệu thô và cải thiện việc sử dụng

Bột siêu mịn sau khi vật thể được nghiền thành bột bằng luồng không khí siêu mịn thường có thể được sử dụng trực tiếp trong sản xuất các chế phẩm và sản phẩm nghiền thành bột thu được bằng phương pháp nghiền bột thông thường vẫn cần một số liên kết trung gian để đáp ứng các yêu cầu sử dụng trực tiếp trong sản xuất, đó là có khả năng gây lãng phí nguyên liệu. Do đó, máy nghiền siêu mịn rất thích hợp để nghiền các loại nguyên liệu thô hiếm.

Thứ tư, giảm thiểu ô nhiễm

Máy nghiền hạt siêu mịn được thực hiện trong một hệ thống khép kín, không những tránh được bột vi sinh gây ô nhiễm môi trường xung quanh mà còn tránh được bụi bẩn trong không khí làm ô nhiễm nguyên liệu.

Hiện tại, công nghệ máy nghiền tia siêu mịn đã đạt được những hiệu quả đáng kể trong chế biến nước giải khát, chế biến rau quả, ngũ cốc và dầu, chế biến thực phẩm chức năng và chế biến gia vị, nhưng công nghệ nghiền bột siêu mịn vẫn còn sơ khai trong chế biến thực phẩm. Với sự phát triển của khoa học công nghệ và yêu cầu cao của người tiêu dùng đối với thực phẩm, không gian ứng dụng của công nghệ nghiền bột siêu mịn sẽ càng mở rộng.

Máy nghiền phản lực có lót gốm tránh tiếp xúc giữa nguyên liệu thô và kim loại, do đó cải thiện độ tinh khiết

Trong số các nhà máy phản lực, các nhà máy siêu mịn phản lực tầng sôi được sử dụng rộng rãi. Mặc dù nó bao gồm nhiều vòi phun, tầng sôi, phân loại ngang và công nghệ niêm phong khí, nhưng nó thực hiện trường đa dòng, tầng sôi lớp và hệ thống phân loại ngang. Do hoạt động dựa trên nguyên tắc tự nghiền nguyên liệu để đập vỡ nguyên liệu nên ít gây ô nhiễm sản phẩm nên đặc biệt thích hợp để đập các nguyên liệu không được phép nhiễm kim loại và các tạp chất khác. Máy nghiền phản lực có lót gốm dựa trên máy nghiền phản lực tầng sôi thông thường. Vật liệu chống mài mòn gốm được thêm vào thành bên trong của thiết bị để ngăn nguyên liệu thô tiếp xúc với vật liệu kim loại của thiết bị và giảm thiểu ô nhiễm kim loại của nguyên liệu.

Máy nghiền phản lực có lót gốm chủ yếu có các đặc điểm sau:

1. Quá trình nghiền chủ yếu là va chạm giữa các vật liệu, ít va chạm vào thành trong của vùng nghiền nên khoang nghiền ít bị mòn. Đối với một số vật liệu đặc biệt chống ô nhiễm kim loại, gốm corundum có thể được sử dụng làm lớp lót, để sản phẩm không bị ô nhiễm.

2. Sử dụng điều chỉnh tốc độ chuyển đổi tần số, độ mịn của sản phẩm có thể được điều chỉnh để đạt được phạm vi phân bố kích thước hạt theo yêu cầu của các vật liệu khác nhau và phạm vi phân bố kích thước hạt của các sản phẩm được sản xuất là hẹp.

3. Vỏ bên ngoài được làm bằng thép không gỉ (sau khi xử lý đánh bóng, bầu không khí tinh tế), với cánh quạt phân loại gốm độc lập bên trong.

4. Vật chất và vật chất tác động lẫn nhau, hiệu suất sử dụng cao nên năng lực sản xuất cao.

5. Máy thích hợp để nghiền siêu mịn các vật liệu giòn dạng bột khô có độ cứng Mohs dưới 8.

6. Máy có cấu trúc đơn giản và hoạt động thuận tiện.

Mô hình máy nghiền phản lực có lót gốm là một thiết bị "hoàn toàn bằng gốm thực sự" hiếm có trên thị trường, bao gồm toàn bộ lót máy, cơ cấu cấp liệu, vòi nghiền, cơ cấu xả, bánh xe phân loại, v.v., tất cả đều được làm bằng 99%. alumin. Gốm hoặc các bộ phận được làm bằng gốm zirconia thay vì lớp phủ truyền thống hoặc các miếng gốm khảm. Thông qua công nghệ xử lý và lắp ráp hợp lý, tất cả các bộ phận va đập và bộ phận quá dòng có thể được bảo vệ hoàn toàn bằng mô-đun gốm, do đó các vật liệu công nghệ cao sẽ không gây ô nhiễm từ tính hoặc kim loại không từ tính sau khi luồng không khí bị nghiền nát và do độ cứng của mô-đun gốm được sử dụng Khả năng chống mài mòn cao, tuyệt vời, thậm chí vật liệu có độ cứng cao có thể giảm mài mòn nhiều nhất có thể và giảm sự đưa vào của vật chất lạ. Nó có thể đáp ứng nhu cầu nghiền nguyên liệu mới có độ tinh khiết cao và các ngành công nghiệp không khai thác ban đầu trong quá trình nâng cấp và chuyển đổi, không chỉ có thể đáp ứng năng lực sản xuất lớn hơn, mà còn giảm thiểu ô nhiễm và nâng cao giá trị gia tăng của sản phẩm.

Máy nghiền phản lực kiểm soát hiệu quả mật độ hạt của nguyên liệu thô pin và giúp phát triển ngành công nghiệp

Tăng mật độ hạt của vật liệu điện cực dương có thể đạt được mục đích tăng mật độ năng lượng của pin. Trong quá trình này, máy nghiền phản lực có thể nói đã đóng một vai trò then chốt, bởi vì mật độ hạt của nguyên liệu pin phụ thuộc vào mật độ hạt của nguyên liệu thô. Máy nghiền phản lực có thể dễ dàng nghiền các vật liệu pin với độ chính xác cao và sản phẩm nghiền hoàn toàn tương thích với các ứng dụng tiếp theo của nó.

Máy nghiền phản lực có những ưu điểm vượt trội về nguyên liệu pin, đặc biệt là trong việc chuẩn bị nguyên liệu làm catốt, được thể hiện cụ thể ở các khía cạnh sau:

[Hiệu quả cao] Việc sử dụng toàn bộ năng lượng máy bay phản lực có thể tăng hiệu suất nghiền lên 30% so với máy nghiền phản lực truyền thống. Khi được sử dụng kết hợp với máy phân loại, sự phân bố kích thước hạt là siêu hẹp.

[Đa mục đích] Một máy có nhiều mục đích sử dụng, nó có thể được sử dụng như một máy mài hoặc một máy phân loại. Phạm vi kích thước hạt nghiền rộng, và kích thước hạt của thành phẩm có thể được điều chỉnh tùy ý trong phạm vi 1 ~ 45μm.

[Bảo vệ môi trường] Nhiệt độ thấp, không có phương tiện truyền thông nghiền nát, để đảm bảo độ tinh khiết và các đặc tính vật lý và hóa học của sản phẩm. Thiết bị chạy dưới áp suất âm và không gây ô nhiễm bụi.

[Độ mài mòn nhỏ] "Máy nghiền phản lực + máy phân loại turbo chính xác cao" có thể xử lý bột siêu mịn với độ tinh khiết cao và cực hẹp, tránh mài mòn bộ phận nghiền của "máy phun + máy phân loại ngang" và "tầng sôi + mài mòn của bộ phận phân loại “máy phân loại ngang” đặc biệt thích hợp để nghiền siêu mịn các vật liệu có độ cứng cao và độ tinh khiết cao.

[Sản lượng lớn] Khi sản xuất các sản phẩm có phân bố cỡ hạt siêu hẹp, năng suất cao gấp hơn 1 lần so với máy nghiền phản lực truyền thống và máy nghiền phản lực thông thường.

Khi máy nghiền phản lực làm việc, nguyên liệu đầu tiên được đưa vào silo, và bộ nạp đồng nhất sẽ đưa nguyên liệu vào buồng nghiền. Phản lực siêu âm được tạo ra bởi sự gia tốc nhanh của khí nén qua vòi phun tạo thành trường dòng phản lực ngược hướng tâm ở phần dưới của buồng nghiền. Vật liệu trong buồng nghiền được tầng sôi dưới tác dụng của chênh lệch. Vật liệu được tăng tốc sẽ được nghiền thành bột do va chạm mạnh, va chạm, cắt và nghiền nát tại giao điểm của nhiều vòi phun. Các hạt thô trong trường dòng chảy do tuabin tạo ra được ném vào gần thành bên dưới tác dụng của lực ly tâm, và rơi trở lại buồng nghiền cùng với bột thô bị ngưng trệ để được nghiền lại, trong khi bột mịn đáp ứng các yêu cầu về độ mịn đi qua đường dẫn dòng của phiến phân loại. Nó được vận chuyển đến thiết bị tách xyclon thông qua ống xả để thu thập thành phẩm, một lượng nhỏ bột mịn được bộ thu túi tiếp tục tách ra khỏi khí và rắn, và không khí tinh khiết được thải ra ngoài nhờ quạt hút cảm ứng.

Ứng dụng của máy nghiền siêu mịn trong ngành công nghiệp hóa chất

Với sự phát triển của công nghiệp hóa chất, vật liệu khoáng phi kim loại siêu mịn với nguồn nguyên liệu đa dạng, giá thành tương đối rẻ, công nghệ chế biến, chế tạo hoàn thiện ngày càng được sử dụng rộng rãi trong ngành công nghiệp hóa chất.

Ví dụ, phương pháp hóa ướt được sử dụng để sản xuất bột Al2O3 siêu mịn và có độ tinh khiết cao. Do có độ bền cơ học cao, độ cứng cao, khả năng cách nhiệt ở nhiệt độ cao, chịu được hóa chất và dẫn nhiệt tốt nên nó đã được sử dụng rộng rãi trong công nghiệp hóa chất. Trong tất cả các liên kết sản xuất. Chất xúc tác siêu mịn có thể làm tăng tốc độ crackinh của dầu mỏ lên từ 1 đến 5 lần. Phốt pho đỏ siêu mịn không chỉ có thể được sản xuất thành chất đốt cháy hiệu suất cao mà còn có thể sản xuất các vật liệu chống cháy mới bằng cách phản ứng với các chất hữu cơ khác. Hàm lượng chất rắn siêu mịn trong sơn, chất phủ và thuốc nhuộm có thể được sản xuất thành các sản phẩm mới với hiệu suất cao và độ bám dính cao. Trong các sản phẩm giấy, nhựa và cao su, chất độn rắn của nó: cacbonat canxi nặng, oxit titan, oxit silic và các hạt siêu mịn khác có thể tạo ra các sản phẩm giấy, nhựa và cao su bằng đồng hiệu suất cao. Trong ngành công nghiệp sợi hóa học và dệt may, việc sử dụng oxit sắt và oxit silic siêu mịn có thể cải thiện chất lượng và độ mịn của sản phẩm.

Có thể thấy bột siêu mịn đóng vai trò rất quan trọng trong ngành công nghiệp hóa chất, vậy làm thế nào để thu được loại bột siêu mịn đáp ứng được yêu cầu của ngành công nghiệp? Ở đây cần có máy nghiền phản lực. Máy nghiền phản lực là một trong những thiết bị nghiền siêu mịn, và nó cũng là thiết bị tốt nhất trong các thiết bị nghiền khô.

Trong ngành công nghiệp hóa chất, máy nghiền phản lực đã được sử dụng rộng rãi và chúng đóng một vai trò quan trọng trong việc chế biến các nguyên liệu thô khác nhau như chất xúc tác, chất chống cháy, chất phủ, thuốc nhuộm, canxi cacbonat và oxit.

Trong quá trình sản xuất của máy nghiền phản lực, khí nén chủ yếu được sử dụng để đóng băng, lọc và làm khô trong thiết bị, sau đó tạo thành dòng không khí siêu âm đi qua các vòi phun bên trong thiết bị. Sau một áp lực mạnh, nó được quay và bơm vào buồng nghiền, để vật liệu được nghiền trong buồng nghiền có dạng tầng sôi. Trong buồng nghiền quay, các vật liệu được gia tốc tập trung tại điểm giao nhau giữa các tia của một số vòi phun, gây ra va chạm dữ dội, ma sát và cắt để đạt đến độ nghiền siêu mịn của các hạt. Vật liệu đã được nghiền thành bột được vận chuyển đến khu vực phân loại cánh quạt nhờ luồng không khí tăng lên. Dưới tác dụng của lực ly tâm của bánh xe phân loại và lực hút của quạt, bột thô và mịn được tách ra. Bột thô quay trở lại buồng nghiền bằng trọng lực của chính nó để được nghiền lại, và bột mịn đủ tiêu chuẩn Với luồng không khí đi vào bộ thu xyclon, bụi mịn được bộ lọc túi thu gom và khí tinh khiết được thải ra ngoài bằng luồng gió thổi ra quạt.

Hiểu vật liệu cực dương của pin lithium-graphite hình cầu

Graphite (đề cập đến đá tự nhiên, giống bên dưới) là một tài nguyên khoáng sản phi kim loại. Vật liệu graphit có nhiều tính chất đặc biệt khác nhau như khả năng chịu nhiệt độ cao, dẫn điện, dẫn nhiệt, bôi trơn, ổn định hóa học, dẻo và chống sốc nhiệt. Trong số đó, than chì hình cầu là một sản phẩm cao cấp trong than chì và được sử dụng trong các ngành chiến lược mới nổi như phương tiện năng lượng mới, lưu trữ năng lượng và bảo vệ môi trường.

Than chì hình cầu được làm từ than chì vảy tự nhiên cacbon chất lượng cao làm nguyên liệu thô, và bề mặt than chì được sửa đổi bằng công nghệ xử lý tiên tiến để tạo ra các sản phẩm graphit có độ mịn và hình dạng khác nhau như hình cầu hình bầu dục.

Các chỉ số để đo graphite hình cầu

- Chỉ số hoạt động thể chất

Kích thước hạt (D50, μm), mật độ vòi (g / cm³), diện tích bề mặt riêng (㎡ / g), độ ẩm (%), cacbon cố định (%)

- Chỉ số hiệu suất điện hóa

Hiệu suất Coulomb (%), dung lượng sạc (mAh / g), vòng đời (chu kỳ)

Ưu điểm và nhược điểm của than chì tự nhiên

Than chì tự nhiên có những ưu điểm khi được sử dụng làm vật liệu điện cực âm cho pin lithium-ion: nguồn rộng, giá rẻ, nền tảng điện áp sạc và xả thấp, và dung lượng thuận nghịch cao (giá trị lý thuyết 372mAh / g).

Tuy nhiên, có nhiều vấn đề với graphite là vật liệu điện cực âm của pin: khả năng tương thích kém với dung môi; hiệu suất kém trong quá trình sạc và xả dòng điện cao; trong quá trình tích điện và phóng điện lần đầu, lớp graphit bị bong ra do các phân tử dung môi có sự đồng chất dẫn đến giảm tuổi thọ điện cực.

Sự hình thành của graphite hình cầu

Thông qua hình cầu hóa graphit vảy, dung lượng cụ thể (≥350mAh / g), hiệu suất chu kỳ đầu tiên (≥85%) và hiệu suất chu kỳ của vật liệu điện cực âm có thể được cải thiện đáng kể.

- Kích thước của độ chi tiết

Là vật liệu điện cực âm cho pin lithium-ion, kích thước hạt D50 phù hợp nhất trong khoảng 16 đến 18 μm. Nếu kích thước hạt quá nhỏ, diện tích bề mặt riêng sẽ lớn hơn, làm cho điện cực âm tiêu thụ một lượng lớn Li+ trong chu kỳ đầu tiên, do đó hình thành màng phân cách điện môi rắn, đó là hiệu suất tích điện và phóng điện đầu tiên; Diện tích tiếp xúc với chất lỏng nhỏ, điều này ảnh hưởng đến công suất riêng của điện cực âm.

- Thiết bị sản xuất graphite hình cầu

Việc sản xuất than chì hình cầu đã được công nghiệp hóa. Trong sản xuất công nghiệp, máy định hình tác động gió chủ yếu được sử dụng để hình cầu hóa graphit vảy. Trong số đó, máy nghiền bột dạng xoáy dòng khí là thiết bị được sử dụng phổ biến. Phương pháp này có ít tạp chất trong quá trình hình cầu, nhưng thiết bị của nó có kích thước lớn, lượng graphit lớn và năng suất thấp nên rất hạn chế trong việc điều chế trong phòng thí nghiệm.

Biến đổi graphite hình cầu

Có hai điểm khởi đầu chính cho việc sửa đổi:

1. Giảm diện tích bề mặt cụ thể của máy nghiền đá một cách thích hợp để giảm tổn thất không thể phục hồi được gây ra bởi sự kéo dài quá mức của màng SEI và sự kết hợp của các phân tử dung môi gây ra sự bong tróc lớp graphite;

2. Đưa nguyên tố kim loại hoặc phi kim loại khác vào than chì để tăng khả năng tích điện và phóng điện của than chì.

- Phương pháp phủ - cải thiện hiệu suất chu trình của than chì

Phương pháp phủ mô hình "lõi-vỏ" sử dụng vật liệu than chì làm "lõi", và "vỏ" vật liệu carbon vô định hình được phủ trên bề mặt của nó. Tiền chất của vật liệu carbon vô định hình thường được sử dụng bao gồm nhựa phenolic, nhựa Epoxy và carbon nứt. Khoảng cách lớp của vật liệu cacbon vô định hình lớn hơn so với graphit, có thể cải thiện hiệu suất khuếch tán của các ion liti trong đó, tương đương với việc hình thành một lớp đệm của các ion liti trên bề mặt ngoài của graphit, do đó cải thiện dòng điện cao hiệu suất tích điện và phóng điện của vật liệu graphit.

Phương pháp phủ giúp cải thiện tuổi thọ chu kỳ của pin, tuy nhiên quy trình phủ hiện tại vẫn còn một số vấn đề nhất định. Vấn đề mấu chốt cần giải quyết lúc này là làm thế nào để tạo thành một lớp phủ hoàn chỉnh, đồng đều bên ngoài graphit và kết hợp tốt với graphit.

- Phương pháp pha tạp - tăng khả năng tích điện và phóng điện của than chì

Việc đưa một số nguyên tố kim loại hoặc phi kim loại nhất định vào vật liệu carbon sẽ dẫn đến những thay đổi trong cấu trúc vi mô carbon và trạng thái điện tử, điều này sẽ ảnh hưởng đến hành vi chèn lithium của điện cực carbon. Hiện nay, nghiên cứu nhiều nhất là việc đưa bo, silic và phốt pho vào vật liệu cacbon. Và các yếu tố khác.

Các phương pháp sửa đổi thường được sử dụng khác: oxy hóa bề mặt, tạo lớp kim loại, mài cơ học

Vật liệu graphite hình cầu có tính dẫn điện tốt, độ kết tinh cao, chi phí thấp, khả năng chèn lithium lý thuyết cao, điện thế phóng điện thấp và độ phẳng. Nó là một bộ phận quan trọng của vật liệu làm cực dương cho pin lithium-ion và là vật liệu cực âm để sản xuất pin lithium-ion trong và ngoài nước. Sản phẩm thay thế. Nó có độ dẫn điện và độ ổn định hóa học tuyệt vời, khả năng tích điện và phóng điện cao, vòng đời dài và bảo vệ môi trường.

Nguồn bài viết: China Powder Network

Các yếu tố ảnh hưởng đến độ mịn chế biến của máy nghiền phản lực

Các yếu tố chính ảnh hưởng đến độ mịn nghiền của máy nghiền phản lực là: đặc tính nguyên liệu, công suất xử lý, áp suất khí, kích thước hạt thức ăn, phân bố kích thước hạt nguyên liệu thô, liệu nó có phải là hỗn hợp hay không, v.v.

Tính chất vật liệu: Nói chung, máy nghiền phản lực có thể được điều chỉnh để nghiền tất cả các vật liệu giòn. Tuy nhiên, do tính chất khác nhau của nguyên liệu nên hiệu suất nghiền của nó cũng khác nhau. Do sự khác biệt về cường độ, mật độ, độ cứng, độ nhớt, hình dạng và tính chất điện của các vật liệu khác nhau, chắc chắn sẽ dẫn đến sự khác biệt trong kết quả nghiền và độ bền của vật liệu là một yếu tố ảnh hưởng quan trọng. Ngoài ra, do độ ẩm quá lớn của một số vật liệu hoặc nước hoặc dầu trong nguồn khí, các đặc tính của vật liệu nghiền như tăng độ dai và độ nhớt sẽ ảnh hưởng đến độ mịn của quá trình nghiền.

Khả năng xử lý: Cùng một loại nguyên liệu được xử lý bởi máy nghiền phản lực có độ mịn nghiền khác nhau do năng suất xử lý khác nhau. Nói chung, thông lượng tỷ lệ thuận với kích thước hạt của sản phẩm. Tuy nhiên, nếu khối lượng xử lý quá nhỏ thì khả năng va chạm giữa các hạt sẽ ít hơn, ảnh hưởng đến độ mịn.

Áp suất làm việc của khí của máy nghiền phản lực: Máy nghiền phản lực sử dụng năng lượng áp suất của chất lỏng để chuyển thành năng lượng tốc độ, vì vậy áp suất khí càng cao thì tốc độ dòng phản lực càng cao, có thể làm tăng năng lượng đập, tức là , hiệu ứng đập vỡ.

Cỡ hạt thức ăn: cùng một loại nguyên liệu sẽ có cỡ hạt khác nhau sau khi nghiền do cỡ hạt thức ăn khác nhau. Tất nhiên, kích thước hạt của thức ăn chăn nuôi càng nhỏ thì kích thước hạt của sản phẩm càng nhỏ.

Sự phân bố cỡ hạt của nguyên liệu: Nếu cỡ hạt của thức ăn càng đồng đều thì độ mịn và sự phân bố cỡ hạt của sản phẩm sẽ tốt hơn. Nếu sự phân bố cỡ hạt của thức ăn chăn nuôi rất rộng và độ dày rất khác nhau, kết quả của sự va chạm của hạt thô và hạt mịn trong quá trình nghiền chắc chắn sẽ ảnh hưởng đến hiệu quả nghiền.

Vật liệu đơn và vật liệu hỗn hợp: Do sự khác biệt về bản chất của các thành phần khác nhau trong vật liệu hỗn hợp, các hạt mềm và cứng hoặc các hạt có cường độ cao và thấp sẽ va chạm với nhau và các tình huống khác trong quá trình nghiền, có thể ảnh hưởng đến hiệu quả nghiền .

Máy nghiền phản lực chủ yếu bao gồm máy nghiền phản lực, bộ thu lốc xoáy, bộ hút bụi, quạt hút cảm ứng, tủ điều khiển điện, v.v. Máy nghiền phản lực chủ yếu phù hợp với cơ chế nghiền, với nhiều ứng dụng, độ mịn cao của thành phẩm, và các vật liệu điển hình như kim cương siêu cứng, cacbua silic, bột kim loại và các chất màu gốm có độ tinh khiết cao khác. Việc chuyển đổi phần không khí của nguồn khí thành nitơ, carbon dioxide và các khí trơ khác có thể làm cho máy trở thành một thiết bị bảo vệ khí trơ, thích hợp cho quá trình nghiền và phân loại vật liệu dễ bị oxy hóa.