Lựa chọn thiết bị mài siêu mịn cho y học cổ truyền Trung Quốc

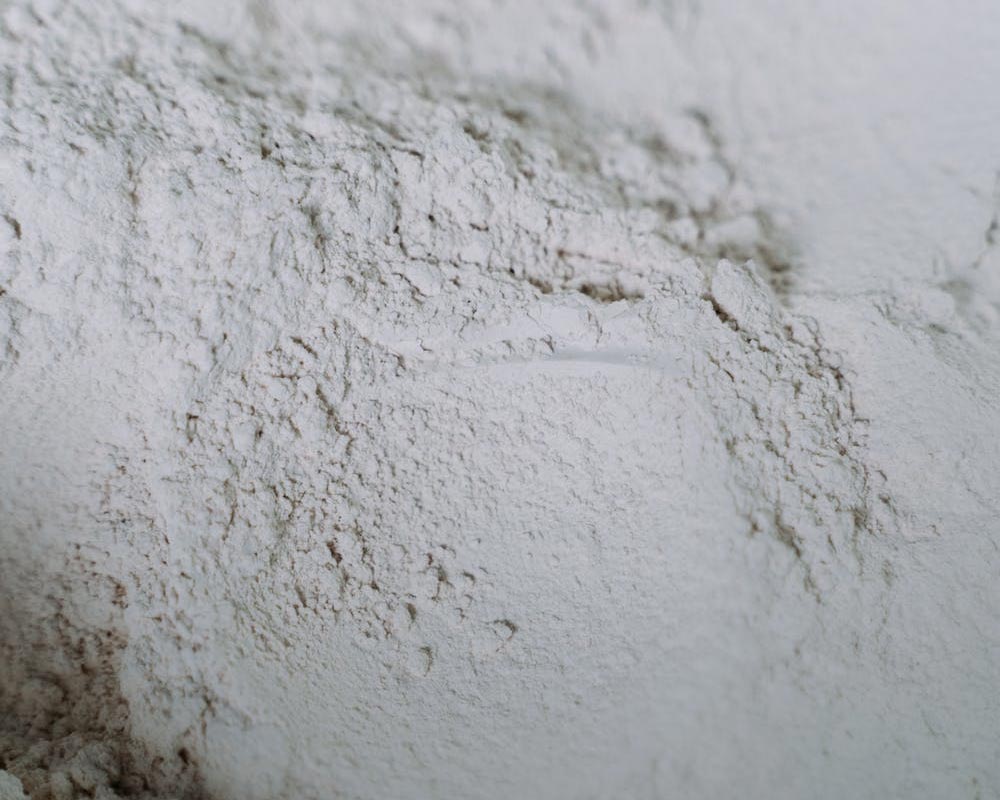

Nghiền siêu vi thường đề cập đến quá trình nghiền thành bột các hạt vật liệu trên 3mm đến dưới 10 ~ 25μm. Sau khi nghiền siêu mịn, thuốc Đông y có những ưu điểm sau: nâng cao sinh khả dụng của thuốc, cải thiện độ hòa tan của thuốc, nâng cao hiệu suất của thuốc, giảm liều lượng thuốc, tiết kiệm tài nguyên, cải tiến công nghệ bào chế, không dễ tạo ra ô nhiễm trong quá trình chế biến, độ chính xác nghiền cao, bột Hình dạng tốt.

Phân loại y học Trung Quốc

- Thuốc bắc

Thuốc dựa trên tinh bột, chẳng hạn như myrtle, đậu xanh, v.v.; thuốc dạng sợi, chẳng hạn như bạch chỉ, cam thảo, vv; các loại thuốc dễ bay hơi, chẳng hạn như nhũ hương, schisandra, nootropics, v.v.

- Thuốc bắc cho động vật

Như sụn vi cá mập, nhộng tằm, trân châu,…;

- Thuốc bắc khoáng

Chẳng hạn như talc và như vậy.

Ứng dụng của Y học Trung Quốc mài siêu mịn

Nghiền siêu mịn của y học cổ truyền Trung Quốc được sử dụng rộng rãi, chẳng hạn như Wolfberry, Shouwu, nhân sâm Hoa Kỳ, cam thảo, phấn hoa, Ganoderma lucidum, nhân táo gai, xương động vật, khoáng chất và hàng trăm sản phẩm y học cổ truyền của Trung Quốc có thể được nghiền siêu mịn.

Nguyên tắc lựa chọn thiết bị

Xay siêu mịn không phải càng mịn càng tốt mà để kiểm soát bột theo yêu cầu của khách hàng hoặc quy trình.

Việc lựa chọn thiết bị nghiền cần căn cứ vào các yếu tố như đặc tính của nguyên liệu đem nghiền, sản lượng nguyên liệu đem nghiền, yêu cầu về độ mịn của nguyên liệu đem nghiền, giá trị thành phẩm thuốc bắc của nguyên liệu. được mài, và chi phí mài.

Thiết bị nghiền siêu mịn y học Trung Quốc

- Máy nghiền tác động cơ học

Một cánh quạt được điều khiển bởi động cơ quay với tốc độ cao được trang bị một lưỡi dao (hoặc búa) có thể di chuyển để xay thuốc bắc. Máy thích hợp để nghiền các loại thuốc bắc vừa mềm vừa cứng, các loại thuốc bắc giòn như thuốc khoáng, thuốc bắc có nhiều tinh bột như gạo và đậu xanh.

Nghiền tác động cơ học có hiệu suất cao, tỷ lệ nghiền lớn, cấu tạo đơn giản và hoạt động ổn định. Tuy nhiên, hoạt động ở tốc độ cao làm cho nhiệt độ tăng lên, mất tác dụng của thuốc và có thể bị tắc nghẽn đường đi của thành dính, và dẫn đến mài mòn có thể gây ô nhiễm thuốc.

- Máy nghiền phản lực

Luồng không khí áp suất cao được sử dụng để làm cho các phần tử của vật liệu nền va chạm mạnh, va chạm và ma sát với nhau, và tác động cắt trực tiếp của luồng không khí lên vật liệu được sử dụng để đạt được hiệu quả mài. Thuốc bắc thích hợp để nghiền: thuốc bắc giòn, nguyên liệu nhạy cảm với nhiệt.

Các sản phẩm của máy nghiền phản lực có thể được nghiền thành bột rất mịn (cỡ hạt lên đến 1-10μm), phạm vi phân bố cỡ hạt hẹp, dễ làm sạch và nhiệt độ thấp. Tuy nhiên, phương pháp này không áp dụng được đối với dược liệu có chứa các thành phần dễ bay hơi và cần có độ mịn nhất định trước khi nghiền bột.

- Máy nghiền rung

Sử dụng chuyển động quay trung bình và tác động trung bình do rung động tạo ra, vật liệu được mài bị tác động theo hướng dương và đồng thời chịu lực cắt tiếp tuyến, do đó tạo ra quá trình mài năng lượng cao, tốc độ cao.

Máy nghiền rung có hiệu suất nghiền cao, tổn thất thấp, khả năng thích ứng mạnh mẽ với đối tượng chế biến, hoạt động hoàn toàn khép kín, không ô nhiễm bụi và nhiệt độ nghiền thấp. Tuy nhiên, nó dễ bị dính vào tường, và hàm lượng nước của vật liệu tương đối cao.

- Máy xay sinh tố

Máy thích hợp để nghiền các dược liệu Trung Quốc có giá trị gia tăng cao và các loại thực phẩm khó nghiền ở nhiệt độ phòng, dễ bị biến chất và phân hủy bởi nhiệt, cũng như nhiệt độ nóng chảy cực thấp, siêu nhạy cảm với nhiệt và các vật liệu siêu nhớt (đặc biệt là động vật Trung Quốc dược liệu có nhiều chất béo và chất đạm cao))

Máy mài nhiệt độ thấp không gây ô nhiễm và có nhiều ứng dụng. Tuy nhiên, chi phí nghiền rất cao và ít được sử dụng.

- Máy mài dao

Thuốc bắc thích hợp mài sợi.

Máy nghiền dao làm tăng hiệu quả cắt, và hiệu suất mài cao hơn.

- Bộ phận mài

Nó thích hợp để nghiền các loại thuốc có chứa nhiều chất xơ, lignin, chất béo dạng keo, nhựa, đường và các thành phần khác.

Bộ phận nghiền có kích thước hạt mịn và sản lượng lớn.

Trong số các thiết bị nghiền siêu mịn nói trên, máy nghiền phản lực và máy nghiền rung được sử dụng rộng rãi. Trong số các máy nghiền phản lực, máy nghiền bột siêu mịn kiểu tầng sôi được sử dụng rộng rãi nhất. Máy nghiền rung là một loại thiết bị nghiền siêu mịn thuốc bắc được nghiên cứu và ứng dụng nhiều nhất. Máy nghiền rung hầu hết được sử dụng để nghiền siêu mịn thuốc động thực vật ở Đức và Nhật Bản.

Các vấn đề chưa được giải quyết

Sản xuất dược phẩm có tiêu chuẩn kiểm tra chất lượng nghiêm ngặt của riêng mình. Thiết bị nghiền chung không được áp dụng trực tiếp để sản xuất thuốc. Hiện nay, hầu hết các thiết bị được phát triển và sản xuất đều được cải tiến từ thiết bị nghiền khoáng. Đối với việc làm thế nào để ngăn ngừa ô nhiễm chéo trong quá trình nghiền, làm thế nào để đạt được điều khiển làm sạch, khử trùng và tự động hóa, v.v., tất cả đều đang được nghiên cứu.

Vì y học cổ truyền Trung Quốc có một số dược tính nhất định và đồng thời, nó có độc tính nhất định. Khi các dược tính được thể hiện đầy đủ sau khi nghiền siêu mịn, cần phải nghiên cứu thêm về độc tính của nó.

Nguồn bài viết: China Powder Network

Kích thước hạt của bột cacbonat canxi nặng đồng đều hơn bằng cách sử dụng máy phân loại không khí

Ai cũng biết trong ngành công nghiệp có các quy trình khác nhau để chế biến bột cacbonat canxi nặng theo phương pháp khô và ướt. Chế biến khô có lợi hơn để đạt được quy mô công nghiệp và mức độ tinh chế sản phẩm nhất định. Do đó, nhiều công ty đã chọn sử dụng máy phân loại không khí để thu được bột cacbonat canxi nặng tinh chế hơn.

Bột canxi cacbonat nặng với độ dày không đồng đều di chuyển đến khu vực phân loại ở tốc độ cao từ đầu vào của đầu dưới của bộ phân loại luồng không khí với sự cập nhật dưới lực hút của quạt. Dưới tác dụng của lực ly tâm mạnh được tạo ra bởi tuabin phân loại quay tốc độ cao, các vật liệu thô và mịn được tách ra. Các hạt mịn đáp ứng các yêu cầu về kích thước hạt đi vào máy tách xyclon hoặc máy hút bụi qua khe hở của các cánh bánh xe phân loại, và các hạt thô sẽ cuốn theo phần của các hạt mịn sau khi va đập vào thành. Tốc độ biến mất. Hành động rửa tách các hạt thô và mịn, các hạt mịn tăng lên vùng phân loại để phân loại thứ cấp, và các hạt thô rơi xuống cổng xả.

Kích thước hạt của bột canxi cacbonat nặng được xử lý bởi máy phân loại không khí cô đặc hơn và bột canxi cacbonat nặng được xử lý bởi máy phân loại không khí được sử dụng rộng rãi hơn:

1. Bột canxi nặng cho ngành đá cẩm thạch nhân tạo: 325 mesh, yêu cầu về độ trắng: 95%, hàm lượng canxi cacbonat: 98,5%, tinh khiết và không có tạp chất. Canxi cacbonat đã được sử dụng rộng rãi trong sản xuất đá cẩm thạch nhân tạo.

2. Bột canxi nặng cho ngành gạch lát sàn: 400 mesh, yêu cầu về độ trắng: 95%, hàm lượng canxi cacbonat: 98,5%, nguyên chất và không lẫn tạp chất. Canxi cacbonat có thể được sử dụng trong ngành gạch lát nền để tăng độ trắng và độ bền kéo của sản phẩm, nâng cao độ dẻo dai của sản phẩm, giảm giá thành sản phẩm.

3. Bột canxi nặng cho ngành giấy: 325 mesh, yêu cầu về độ trắng: 95%, hàm lượng canxi cacbonat: 98%. Vai trò quan trọng của canxi cacbonat trong ngành công nghiệp giấy: nó có thể đảm bảo độ bền và độ trắng của giấy, đồng thời chi phí thấp.

4. Bột canxi nặng cho ngành xây dựng (vữa khô, bê tông): 325 mesh, yêu cầu về độ trắng: 95%, hàm lượng canxi cacbonat: 98%. Canxi cacbonat đóng vai trò quan trọng đối với bê tông trong ngành xây dựng, không những có thể giảm giá thành sản phẩm mà còn tăng độ dẻo dai và chịu lực cho sản phẩm.

5. Bột canxi nặng cho ngành trần chống cháy: 600 mesh, yêu cầu về độ trắng: 95%, hàm lượng canxi cacbonat: 98,5%. Canxi cacbonat được sử dụng trong quá trình sản xuất trần chống cháy, có thể cải thiện độ trắng và sáng của sản phẩm, hiệu quả chống cháy cũng sẽ tăng lên.

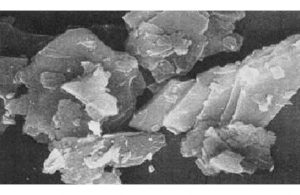

Quá trình xử lý và ứng dụng của talc

Sự thay đổi màu sắc của bột talc chủ yếu là do tạp chất. Càng nhiều tạp chất, màu càng đậm. Loại tinh khiết có màu trắng, lẫn tạp chất có màu hơi vàng, hồng, xanh lục nhạt, nâu nhạt và các màu khác. Khối đặc có dạng đứt gãy giống như vỏ sò, tỷ trọng tương đối là 2,58-2,83, và nó giàu trơn, có ánh thủy tinh, bề mặt phân cắt có màu ánh ngọc trai, và tấm phân cắt mềm dẻo (tính linh hoạt là sự phân cắt bong Khoáng sản, các lát mỏng của nó có thể bị uốn cong đáng kể mà không bị vỡ dưới tác dụng của lực biên, nhưng không thể khôi phục lại tính chất ban đầu sau khi tác động của lực bên ngoài).

Có rất ít mỏ talc tinh khiết tự nhiên, và các khoáng chất kết hợp phổ biến là clorit, serpentin, magnesit, tremolit và dolomit.

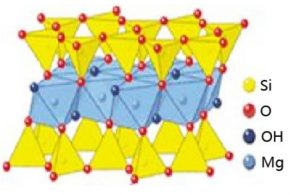

Thành phần hóa học lý thuyết của bột talc là 4,75% H2O, 31,68% MgO và 63,47% SiO2.

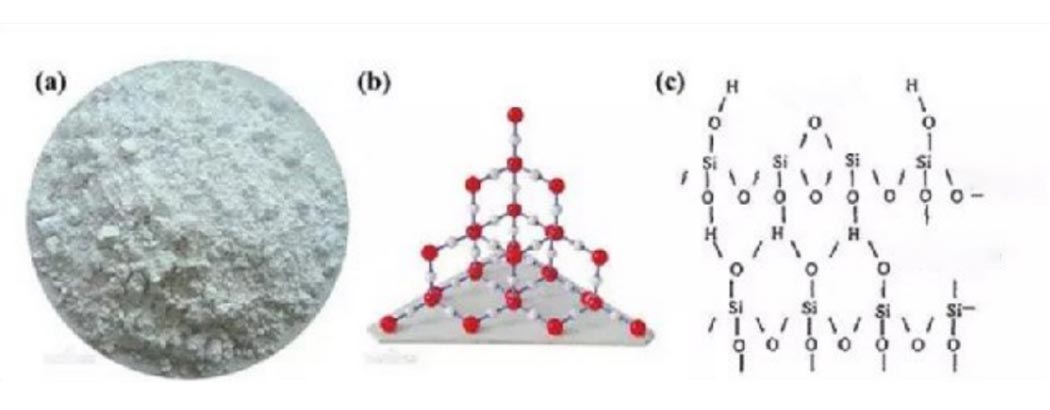

Cấu trúc phân tử của bột talc Cấu trúc vi mô của talc

Tính chất vật lý và hóa học của bột talc

- Tính chất vật lý

Hấp phụ: hấp thụ dầu là 49% ~ 51%;

Hiệu suất nhiệt: Độ khúc xạ cao tới 1490-1510 ℃;

Hiệu suất cách điện: Khi khoáng chất chứa sắt xuất hiện, hiệu suất cách điện bị giảm;

Độ che phủ: Bột talc siêu mịn có thể tạo thành một lớp màng chống cháy và chống chọi với thời tiết;

Tính ổn định hóa học: Nói chung, nó không phản ứng với axit và bazơ mạnh;

Các tính chất khác: độ cứng thấp và cảm giác trơn trượt mạnh; khi các khoáng chất tạp chất tăng lên, hiệu suất bôi trơn sẽ giảm rõ ràng; talc dày đặc và có độ cứng thấp, và có hiệu suất xử lý cơ học và chạm khắc tốt.

- Tính chất hóa học

Thành phần hóa học tương đối ổn định. Si đôi khi được thay thế bằng Al hoặc Ti (Al có thể đạt 5%, Ti có thể đạt 0,1%), Mg thường được thay thế bằng Fe và một lượng nhỏ Mn, Ni, Al (FeO đạt 5%, Fe2O3 đạt 4,2%, NiO đến 1%), đôi khi chứa một lượng nhỏ K, Na, Ca, các nguyên tố này có thể nằm giữa các lớp talc hoặc được trộn cơ học, biến thể của thành viên cuối giàu sắt - sắt talc, chứa FeO tới 33,7%.

Phân loại bột talc

Talc có thể được chia thành talc khối (hàm lượng talc> 70%), đá talc (hàm lượng talc 30-70%), đá talc có thể được chia thành đá talc-clorit, đá talc-cacbonat.

- Talc

| Phân loại | Bôi trơn | Sự hấp phụ | Ổn định hóa học | Khả năng chống cháy | Độ nóng chảy |

| Màn biểu diễn | Tốt | Tốt | Tốt | Tốt | 1200°C |

| Khi hàm lượng talc> 98%, nó có hiệu suất cách nhiệt tốt | |||||

- Đá Talc

Theo loại khoáng vật của nó, nó có thể được chia thành đá clorit và đá cacbonat.

Đá clorit có chứa clorit, đôi khi là serpentine và pyroxen, có màu sẫm hơn và độ cứng lớn hơn bột talc. Các khoáng chất cộng sinh cacbonat bao gồm magnesit, dolomit, canxit, v.v., thường có màu nhạt hơn và cứng hơn nhiều so với talc.

Công nghệ xử lý Talc

- Hưởng lợi và thanh lọc

Lợi ích và thanh lọc bao gồm tuyển nổi (talc có khả năng nổi tự nhiên tốt), phân loại thủ công (khoáng chất talc và gangue có tính chất trơn trượt khác nhau), thụ hưởng tĩnh điện (talc mang điện tích âm và có tính chất điện khác với khoáng chất tạp chất), tách từ tính (sử dụng lựa chọn từ tính và loại bỏ khoáng chất chứa sắt), phân loại quang điện (tính chất quang học bề mặt của khoáng chất talc và tạp chất là khác nhau), nghiền và sàng lọc (phương pháp nghiền của khoáng talc và gangue là khác nhau).

- Xay mịn và mài siêu mịn

Talc cuối cùng được ứng dụng ở dạng bột, do đó, nghiền mịn và nghiền siêu mịn là một trong những kỹ thuật xử lý cần thiết đối với bột talc. Talc có độ cứng Mohs là 1, có thể nghiền tự nhiên và có khả năng nghiền tốt. Hiện nay, việc chế biến bột talc siêu mịn chủ yếu áp dụng quy trình khô. Mặc dù phương pháp nghiền thành bột ướt đã được nghiên cứu nhưng nó ít được sử dụng trong công nghiệp.

Thiết bị nghiền khô bao gồm máy nghiền va đập, máy nghiền phản lực, máy nghiền xoáy, máy nghiền rung, máy nghiền khuấy và máy nghiền tháp.

Nguyên tắc của quá trình nghiền bột talc là: khối talc → nghiền thô → sấy khô → nghiền vừa → nghiền mịn (nhà máy Raymond) → nghiền siêu mịn (máy nghiền phản lực) → cốt liệu xyclon → đóng gói, độ mịn của sản phẩm có thể đạt 500 ~ 5000 hạng mục.

Quá trình nghiền siêu mịn tác động cơ học của bột talc là: khối talc → nghiền (máy nghiền búa) → máy nghiền siêu mịn tác động cơ học → máy phân loại mịn kiểu tuabin → cốt liệu xyclon → đóng gói.

- Sửa đổi bề mặt

Việc sửa đổi bột talc chủ yếu thông qua quá trình sửa đổi khô và các chất điều chỉnh bề mặt được sử dụng chủ yếu bao gồm parafin, titanat, chất kết nối nhôm aluminat zirconi, chất kết nối silan, este photphat và các chất điều chỉnh bề mặt khác nhau.

- Nung

Quá trình nung chủ yếu dành cho bột talc đen, và nhiệt độ nung thường là 600 ~ 1200 ℃. Trong khoảng nhiệt độ này, nhiệt độ càng cao thì độ trắng của bột talc sau khi nung càng cao, độ trắng khi nung tối đa có thể lên tới hơn 90.

Phân phối tài nguyên của talc

Trữ lượng triển vọng của talc trên thế giới là hơn 2 tỷ tấn, và trữ lượng đã được chứng minh là khoảng 800 triệu tấn, bao gồm hơn 40 quốc gia. Các nước có trữ lượng lớn đã được chứng minh là: Phần Lan, Trung Quốc, Hoa Kỳ, Nga và Pháp.

Có 250 mỏ talc được biết đến trên thế giới, trong đó 80 mỏ hiện đang được khai thác. Trong số 80, 40 có sản lượng hàng năm hơn 5.000 tấn, và sản lượng hàng năm của thế giới hiện nay là khoảng 6 triệu tấn.

Ứng dụng của talc

- làm giấy

Bột talc siêu mịn có thể được sử dụng cùng với các chất màu cao lanh, canxi cacbonat và titan dioxit để kiểm soát độ mờ, mực, độ bóng, độ sáng và độ mờ của giấy.

- Nhựa, cao su, cáp

| Phân loại | nhựa | Cao su | cáp |

| Mục đích | Chất làm đầy | Chất chống dính | Tác nhân gia cố / tác nhân phát hành |

| Tác dụng | Cải thiện khả năng chống axit và kiềm, khả năng chịu nhiệt, cách điện và hiệu suất xử lý | ||

- Gốm sứ và vật liệu chịu lửa

Nó có thể được sử dụng làm thành phần để kiểm soát hiệu quả sự giãn nở nhiệt của thân gốm, và như một lớp tráng men có thể cung cấp một nguồn magie oxit rẻ tiền. Nó có thể được chế biến trực tiếp thành tấm và có thể được sử dụng làm lớp lót lò và lớp lót lò.

- lớp áo

Talc có thể được phân tán tốt trong cả nền phân cực và không phân cực, đồng thời có tính trơ hóa học và khả năng hấp thụ dầu cao.

- Dệt may

Được sử dụng như chất làm đầy và làm sáng và chất bôi trơn trong hàng dệt may.

- mỹ phẩm

Các loại bột làm mềm da, bột làm đẹp, bột tan, v.v.

- Thuốc, thực phẩm

Thuốc viên, thuốc bao đường, bột thanh nhiệt, đơn thuốc bắc, phụ gia thực phẩm, chất giải phóng, v.v.

- khác

Chất vận chuyển thuốc trừ sâu và phân bón, hàng thủ công mỹ nghệ, chất phóng thích, thuốc mỡ chống thấm, v.v.

Nguồn bài viết: China Powder Network

Biến đổi muội than và ứng dụng của nó trong cao su

Carbon black là một loại carbon vô định hình dạng bột màu đen, nhẹ, cực kỳ mịn. Nó là chất độn gia cường quan trọng nhất trong ngành công nghiệp cao su và được sử dụng rộng rãi trong các ngành công nghiệp in và nhuộm, cao su, chế biến nhựa và giao thông vận tải. Các nghiên cứu đã chỉ ra rằng biến đổi hóa học của muội than có thể cải thiện đáng kể các tính chất khác nhau của muội than, đây cũng là một chủ đề nóng trong nghiên cứu hiện nay về muội than.

Để đáp ứng các yêu cầu đặc biệt về tính năng của muội than trong một số ứng dụng, mục đích của việc sửa đổi có thể đạt được bằng cách xử lý muội muội than. Bắt đầu từ thành phần nguyên tố và các nhóm chức bề mặt của muội than, có ba cách để tăng cường biến tính ưa nước của muội than: sửa đổi quá trình oxy hóa, sửa đổi phần ghép và sửa đổi lớp phủ.

Sửa đổi ghép

Biến tính ghép là một trong những phương pháp biến tính cao su được nghiên cứu rộng rãi nhất. Điều chỉnh ghép là ghép các chuỗi polyme hoặc các hợp chất phân tử thấp trên bề mặt của muội than và liên kết chúng chắc chắn với bề mặt muội than để ngăn chặn sự kết tụ giữa các hạt để đạt được mục đích phân tán.

- Ghép cacbon đen và khối lượng phân tử thấp

AO-80 (một chất chống oxy hóa hữu cơ) bị phân hủy trong điều kiện nhiệt độ cao để tạo ra các gốc tự do phân tử nhỏ. Trong chất lỏng CO2 siêu tới hạn, các phân tử hữu cơ nhỏ (AO-80) được sử dụng để ghép carbon đen trên bề mặt để chuẩn bị các phân tử hữu cơ nhỏ Được ghép các hạt nano carbon đen. Việc phân tích bản đồ kích thước hạt sau khi ghép các phân tử AO-80 lên bề mặt của muội than rút ra kết luận rằng kích thước hạt của các tập hợp muội than biến tính nhỏ hơn và hẹp hơn.

- Ghép than hoạt tính đen và polyme

Việc sử dụng các đặc điểm của một số lượng lớn các nhóm cuối của polyme siêu phân nhánh và biến đổi cacbon đen bằng polyme siêu phân nhánh cuối nhẹ có thể làm suy yếu sự kết hợp của các hạt cacbon đen đã biến đổi. Ghép polyme siêu phân nhánh thay đổi carbon đen: carbon đen đầu tiên được metyl hóa, sau đó poly (amide ethyl) siêu phân nhánh loại AB3 được ghép lên bề mặt của carbon đen.

- Ghép để bắt các gốc tự do trên bề mặt muội than

Natri polystyren sulfonat (PSS) là một polyme hòa tan trong nước có hoạt tính bề mặt tốt. Trong môi trường siêu âm, monome natri styren sulfonat trải qua quá trình trùng hợp gốc tự do, và các gốc tự do chuỗi dài polyme được tạo ra sẽ bị bắt giữ bởi bề mặt của muội than để chuẩn bị muội than ghép polyme.

Điều chỉnh quá trình oxy hóa

Các hạt đen carbon được oxy hóa bởi một chất oxy hóa để trải qua quá trình sửa đổi. Quá trình xử lý oxy hóa của muội than có thể thay đổi diện tích bề mặt cụ thể, độ xốp và độ dẫn của muội than.

Xử lý oxy hóa bề mặt (oxy hóa pha khí và oxy hóa pha lỏng) làm tăng loại và số lượng nhóm chức chứa oxy trên bề mặt của muội than, có thể làm tăng hàm lượng dễ bay hơi của muội than, giảm pH, cải thiện hoạt tính và độ phân cực của bề mặt.

- Phương pháp pha khí

Phương pháp biến tính cacbon đen theo pha khí là một phương pháp biến tính truyền thống. Ôxy, ôzôn, không khí khô và ôxy nguyên tử hoặc không khí ẩm là những chất ôxy hóa chính. Khí trơ được đưa vào trong điều kiện kín, và sau đó nhiệt độ được nâng lên đến nhiệt độ phản ứng, và sau đó chất oxy hóa được đưa vào để thực hiện phản ứng điều chế. Sau phản ứng, khí trơ được đưa vào. Kết quả thực nghiệm cho thấy khi tăng thời gian thử nghiệm và tăng nhiệt độ phản ứng, càng có nhiều nhóm chứa oxy trên bề mặt cacbon đen thì khả năng phân tán trong nền cao su càng tốt.

- Phương pháp pha lỏng

Phương pháp pha lỏng, còn được gọi là phương pháp oxy hóa hóa học, là một phương pháp biến đổi trong đó chất oxy hóa phản ứng với muội than để tạo ra một vài gốc, gốc cacboxyl và gốc ánh sáng trên bề mặt muội than. Cabot Elastomer Composite (CEC) do Wang Mengjiao và những người khác nghiên cứu là masterbatch chất độn NR đầu tiên được sản xuất bằng quy trình trộn pha lỏng liên tục. So với hỗn hợp cao su khô, vật liệu này có thể cải thiện đáng kể các đặc tính của cao su lưu hóa, bao gồm giảm tổn thất từ trễ, cải thiện khả năng chống cắt và chống uốn, và tăng khả năng chống mài mòn của cao su lưu hóa khi lượng chất độn được tăng lên.

Sửa đổi lớp phủ

Trộn cacbon đen với cacbon đen trắng đã phân tán trong nước để tạo thành một loại bùn, thêm một lượng thích hợp metanol, metyl triethoxy silan, natri silicat và các chất phân tán khác để làm cho lớp phủ cacbon đen trắng trên bề mặt của cacbon đen, và kết quả là cacbon biến tính Màu đen được lấp đầy Trong lốp xe, băng tải và con lăn cao su, nó có thể cung cấp cho cao su lưu hóa các đặc tính vật lý tuyệt vời như khả năng chống mài mòn cao, độ bám cao và khả năng chống lăn thấp.

Ứng dụng của carbon đen biến tính trong cao su

Trong ngành công nghiệp cao su, muội than được sử dụng rộng rãi như một chất gia cố và 90% sản lượng muội than toàn cầu được sử dụng trong ngành công nghiệp cao su.

- Ứng dụng trong NR (Cao su tự nhiên)

Carbon đen được biến tính bởi khí nhiệt phân được sử dụng làm chất gia cố và thêm HAF vào cao su. Khi lượng carbon đen biến tính tăng lên, ứng suất kéo 300% của hợp chất lưu hóa tăng lên, độ giãn dài giảm và bộ nén giảm. Độ bền xé đã được giảm xuống.

Ảnh hưởng của biến đổi khí nhiệt phân-I và HAF đến hiệu suất của NR

| Màn biểu diễn | HAF / khí nhiệt phân biến tính carbon đen-II | ||||

| 100/0 | 70/30 | 50/50 | 30/70 | 0/100 | |

| 300% ứng suất kéo dài cố định / MPa | 8,3 | 8,2 | 8,8 | 9,0 | 9,5 |

| Độ bền kéo / MPa | 32,5 | 39,7 | 27,1 | 26,5 | 23,1 |

| Độ giãn dài khi nghỉ /% | 586 | 593 | 548 | 535 | 496 |

| Biến dạng vĩnh viễn /% | 36,4 | 30,8 | 26,8 | 22,6 | 24,0 |

| Sauer A độ cứng / độ | 61.5 | 58 | 58 | 60 | 61 |

| Hệ số điện trở lạnh (-40 ℃) | 0,8 | 0,83 | 0,84 | 0,8 | 0,8 |

- Ứng dụng trong EPDM (cao su monome ethylene propylene diene)

Cao su EPDM (EPDM) có khả năng kháng ôzôn và chống lão hóa tuyệt vời. Nó thường chứa đầy carbon đen được biến tính bằng cách ghép monome glycidyl methacrylate (GMA) để cải thiện quá trình xử lý và tính chất cơ học của nó.

Muội than được biến tính bằng axit béo nhẹ không bão hòa để tăng cường khả năng lưu hóa và các tính chất cơ lý của cao su EPDM. Người ta thấy rằng việc bổ sung axit béo không bão hòa đã cải thiện đáng kể hiệu suất xé và hiệu suất uốn của cao su lưu hóa trong khi vẫn duy trì hiệu suất tương đối cao. Hiệu suất lão hóa oxy nhiệt tốt có thể được áp dụng tốt cho các sản phẩm cao su hấp thụ sốc.

- Ứng dụng trong SBRL (cao su styren butadien lưu hóa)

Cao su styren butadien là một loại cao su công nghiệp được sử dụng phổ biến, có ưu điểm là giá thành rẻ và nguồn hàng rộng rãi. Natri styren sulfonate được sử dụng để điều chỉnh muội than để điều chế huyền phù muội than phân tán nano, và sau đó huyền phù muội than được trộn với SBRL để điều chế SBRL gia cố muội muội đã sửa đổi, được áp dụng cho chất lỏng sửa chữa lốp xe.

- Ứng dụng trong chất trám khe polyurethane

Với sự có mặt của chất khơi mào benzoyl peroxide, bề mặt của muội than thông thường được biến tính hữu cơ bằng styren.

So sánh hiệu suất của muội than được thêm vào chất trám trét trước và sau khi sửa đổi

| dự án | Chất bịt kín trước khi sửa đổi | Chất bịt kín đã sửa đổi |

| Độ bền kéo / MPa | 3,2 | 4,43 |

| Độ giãn dài khi nghỉ /% | 423 | 597 |

| Độ bền cắt / MPa | 1,9 | 2,6 |

| Sauer A độ cứng / độ | 40 | 42 |

| Chống chảy xệ / mm | 3,64 | 6,84 |

Chất bịt kín được làm bằng hợp chất carbon đen biến tính có độ bền kéo, độ cứng, độ giãn dài và độ bền cắt tốt, giảm chi phí, được sử dụng rộng rãi trong các lĩnh vực bịt kín như xây dựng và ô tô.

Nguồn bài viết: China Powder Network

Phương pháp điều chế alumin hình cầu

Aluminium hình cầu còn được gọi là alumin cát, alumin alpha. Trong mạng tinh thể của alumin loại α, các ion oxy được xếp dày đặc trong các hình lục giác, và AI3+ phân bố đối xứng trong tâm phối trí bát diện được bao quanh bởi các ion oxy. Năng lượng mạng tinh thể lớn nên nhiệt độ nóng chảy và nhiệt độ sôi cao. Nó có các đặc tính chống ăn mòn, chống mài mòn, chịu nhiệt độ cao, cường độ cao, cách nhiệt tốt, diện tích bề mặt lớn, độ cứng cao và chống oxy hóa.

Quy trình chuẩn bị alumin hình cầu

- Phương pháp phay bi (phay bi năng lượng cao)

Nghiền bi là phương pháp phổ biến nhất để chuẩn bị bột alumin siêu mịn. Bản thân máy nghiền bi là một hình trụ nằm ngang có gắn sẵn phương tiện nghiền bi thép, để sau khi vật liệu đi vào xi lanh, lực tác động sinh ra khi va chạm với bi thép sẽ đạt được hiệu quả nghiền. Thêm chất trợ nghiền trong quá trình nghiền bi có thể cải thiện độ đồng đều của kích thước hạt bột.

Các yếu tố ảnh hưởng đến quá trình điều chế bột alumin siêu mịn bằng phương pháp nghiền bi năng lượng cao là thời gian nghiền bi và tốc độ nghiền bi. Ưu điểm là vận hành đơn giản, chi phí thấp và sản lượng cao. Nhược điểm là sự phân bố kích thước hạt của sản phẩm không đồng đều, kích thước hạt tối thiểu bị hạn chế về mặt cơ học, khó thu được các hạt hình cầu.

- Phương pháp sol-gel mạng polyme

Ưu điểm là bột alumin pha chế có kích thước hạt nhỏ. Nhược điểm là độ cầu rất kém.

- Thủy phân alkoxit

Ưu điểm là kích thước hạt của bột đã chuẩn bị nhỏ. Nhược điểm là giá thành quá cao, độ cầu kém.

- Phương pháp mẫu

Phương pháp tiêu bản sử dụng nguyên liệu thô hình cầu làm thuốc thử để kiểm soát hình thái trong quy trình. Sản phẩm thường rỗng hoặc có cấu trúc lõi - vỏ.

Quá trình chính là sử dụng các vi cầu polystyrene làm khuôn mẫu, phủ các hạt nano alumina có chức năng axit cacbonic, và sau đó rửa bằng toluen để chuẩn bị các quả cầu alumin rỗng.

Ưu điểm là một cách tốt để chuẩn bị các quả cầu rỗng. Nhược điểm là yêu cầu cao đối với tác nhân tiêu bản, nhiều bước trong quá trình chuẩn bị và thao tác khó khăn.

- Phương pháp phân hủy sol khí

Sự phân hủy bằng sol khí thường lấy nhôm alkoxit làm nguyên liệu thô, sử dụng các đặc tính của nhôm alkoxit để dễ bị thủy phân và nhiệt phân ở nhiệt độ cao, và sử dụng phương pháp vật lý của sự thay đổi pha để làm bốc hơi các alkoxit nhôm, sau đó tiếp xúc với hơi nước để thủy phân và nguyên tử hóa . Sau khi sấy khô ở nhiệt độ cao hoặc nhiệt phân trực tiếp ở nhiệt độ cao, quá trình chuyển hóa pha khí-lỏng-rắn hoặc khí-rắn được thực hiện, và cuối cùng bột nhôm hình cầu được hình thành.

Ưu điểm là có thể tiến hành phân hủy nước mà không cần thêm kiềm, điều kiện phản ứng nhẹ và vận hành đơn giản. Nhược điểm là giá thành cao.

- Thả bóng

Phương pháp thả bi là thả sol alumina vào lớp dầu (thường là parafin, dầu khoáng, v.v.), và tạo thành các hạt sol hình cầu bằng tác dụng của sức căng bề mặt, sau đó các hạt sol được tạo thành trong dung dịch amoniac, và cuối cùng là các hạt gel Một phương pháp làm khô và thiêu kết để tạo thành alumin hình cầu.

Ưu điểm là công nghệ nhũ tương được áp dụng cho giai đoạn già hóa của sol, và giữ được nguyên vẹn pha dầu, loại bỏ nhu cầu tách bột và dầu thử. Nhược điểm là nó thường được sử dụng để điều chế alumin hình cầu với kích thước hạt lớn hơn, được sử dụng chủ yếu cho chất hấp phụ hoặc chất hỗ trợ xúc tác.

- Phương pháp plasma cảm ứng tần số vô tuyến

Các hạt alumin có hình dạng bất thường được khí mang phun vào ngọn đuốc plasma thông qua một súng cấp liệu, và nhanh chóng được làm nóng và nóng chảy. Các hạt nóng chảy tạo thành các giọt hình cầu cao dưới tác dụng của sức căng bề mặt, trong thời gian rất ngắn Bên trong đông đặc nhanh chóng, tạo thành các hạt hình cầu.

- Ngọn lửa tan chảy

Phương pháp nấu chảy bằng ngọn lửa là phun trực tiếp bột alumin có hình dạng bất thường vào ngọn lửa, để bột alumin nóng chảy thành một quả bóng trong ngọn lửa.

Ưu điểm là quy trình đơn giản, kiểm soát chi phí thuận lợi hơn so với phương pháp phun ngọn lửa plasma, sản phẩm hình cầu có độ dẫn nhiệt cao, hình cầu tốt, kích thước hạt có thể kiểm soát được.

- Lượng mưa đồng nhất

Quá trình kết tủa trong phương pháp kết tủa đồng thể là sự hình thành nhân tinh thể, sau đó kết tụ và lớn dần và cuối cùng là quá trình kết tủa khỏi dung dịch, thường ở trạng thái không cân bằng, nhưng nếu nồng độ của chất kết tủa trong dung dịch đồng nhất. có thể giảm, thậm chí từ từ Sự hình thành hạt nhân sẽ tạo ra một cách đồng đều một số lượng lớn các hạt nhân tinh thể nhỏ, và các hạt kết tủa mịn tạo thành sẽ phân tán đồng đều trong toàn bộ dung dịch, và sẽ duy trì trạng thái cân bằng trong một thời gian dài. Phương pháp thu được kết tủa này Được gọi là phương pháp kết tủa đồng nhất.

Ưu điểm là quy trình đơn giản, chi phí thấp, độ tinh khiết cao, sản xuất hàng loạt thiết bị, sản xuất đơn giản và quy trình quy trình ngắn. Nhược điểm là keo hiện có khó kết tủa, khó rửa và lọc, bột dễ lẫn với tác nhân kết tủa, các thành phần bột không dễ tách ra trong quá trình kết tủa, kết tủa có thể bị hòa tan lại trong quá trình rửa, và tác nhân kết tủa cũng sẽ tạo ra một lượng lớn các ion phức.

- Phương pháp nhũ tương

Để thu được các hạt bột hình cầu, người ta dùng lực căng mặt cắt giữa pha dầu và pha nước tạo ra các giọt hình cầu cực nhỏ, sao cho sự hình thành và hóa keo của các hạt sol chỉ giới hạn ở các hạt nhỏ li ti, cuối cùng thu được các kết tủa hình cầu. . Vật rất nhỏ.

Ưu điểm là hoạt động đơn giản. Nhược điểm là giá thành quá cao, độ cầu kém.

- Phương pháp sol-nhũ tương-sol

Takashi Ogihara và cộng sự. đã sử dụng thủy phân nhôm alkoxit để điều chế bột alumin hình cầu thông qua quá trình sol-gel. Toàn bộ hệ thống thủy phân tương đối phức tạp. Trong số đó, alkoxit nhôm hòa tan octanol chiếm 50%, dung môi etanol chiếm 40% và octanol butanol phân tán nước. Cồn chiếm lần lượt là 9% và 1%, người ta dùng propyl xenlulozơ làm chất phân tán để thu được bột γ-alumin có hình cầu rất tốt.

Ưu điểm là không có ion tạp chất nào được đưa vào trong quá trình này. Nhược điểm là giá nguyên liệu cao, cỡ hạt của bột thu được nhỏ, phân bố hẹp.

- Phương pháp phun

Bản chất của phương pháp phun để điều chế alumin hình cầu là thực hiện quá trình chuyển pha trong thời gian tương đối ngắn. Sản phẩm có dạng hình cầu nhờ tác dụng của lực căng bề mặt. Theo đặc điểm của quá trình chuyển pha, nó có thể được chia thành phun nhiệt phân, phun sấy và phun nóng chảy. Pháp luật.

Ưu điểm là thành phần hóa học ổn định, độ tinh khiết cao, hiệu suất tuyệt vời và sản xuất hàng loạt. Nhược điểm là chỉ có tác dụng với các muối hòa tan và có những hạn chế nhất định.

Ứng dụng của alumin hình cầu

- Chất liệu gốm sứ

Trong cùng điều kiện quy trình, bột alumin hình cầu có ưu điểm về hình dạng, có thể thay đổi cấu trúc vi mô của vật liệu, tăng cường độ và mật độ của gốm, giảm nhiệt độ nung kết và cải thiện đáng kể hiệu suất của gốm.

- Vật liệu lớp bảo vệ bề mặt

Phun bột alumin siêu mịn lên bề mặt vật liệu nhựa, sơn, thủy tinh, hợp kim và kim loại có thể cải thiện khả năng chống mài mòn, chống ăn mòn, độ ổn định và độ bền bề mặt của vật liệu.

- Chất xúc tác và chất mang xúc tác

Alumin siêu mịn có đặc điểm hấp phụ mạnh, có nhiều điểm hoạt động bề mặt, có hoạt tính phản ứng và độ chọn lọc cao, tạo điều kiện cần thiết cho phản ứng xúc tác. Alumina hình cầu được sử dụng trực tiếp làm chất xúc tác có thể giảm mài mòn và tăng tuổi thọ của chất xúc tác, do đó giảm chi phí sản xuất.

- Đánh bóng cơ học hóa chất mài mòn

Đánh bóng cơ học hóa học đã được sử dụng rộng rãi trong các chip mạch tích hợp, hệ thống cơ vi điện tử và ổ cứng máy tính. Là một vật liệu đánh bóng, alumin hình cầu có thể tránh được các vết trượt. Bột nhôm hình cầu có mật độ đóng gói cao, có thể làm giảm sự tán xạ của cơ thể phát sáng, giảm sự mất mát của ánh sáng truyền qua một cách hiệu quả và do đó có thể cải thiện độ sáng của màn hình.

- Vật liệu phát quang

Bột nhôm hình cầu có mật độ đóng gói cao, có thể làm giảm sự tán xạ của cơ thể phát sáng, giảm sự mất mát của ánh sáng truyền qua một cách hiệu quả và do đó có thể cải thiện độ sáng của màn hình.

- Ngành công nghiệp hóa dầu

Trong công nghiệp hóa dầu, alumin là chất mang được sử dụng rộng rãi nhất.

Nguồn bài viết: China Powder Network

Canxi nặng + thiết bị chế biến siêu mịn

Có nhiều loại thiết bị nghiền và chế biến canxi nặng. Chúng được kết hợp với các máy siêu mịn để tạo thành một hệ thống xử lý siêu mịn, nói chung có thể đạt được hiệu quả của quá trình sản xuất siêu mịn. Hiện tại, nhu cầu chính về các sản phẩm canxi nặng trên thị trường canxi nặng là các sản phẩm canxi nặng 600 đến 1500 mesh. Tỷ lệ giá trị gia tăng của các sản phẩm canxi nặng tương đối thấp (so với bột talc, barit, cao lanh ...) và quy mô là một trong những yếu tố chính ảnh hưởng đến lợi ích.

Thiết bị chế biến siêu mịn canxi nặng được chia thành thiết bị nghiền và thiết bị phân loại. Các thiết bị nghiền bao gồm máy nghiền Raymond, máy nghiền rung, máy khuấy khô, máy nghiền con lăn vòng, máy nghiền đứng, máy nghiền bi và máy nghiền siêu mịn kiểu cánh quạt sử dụng nguyên lý dòng điện xoáy cưỡng bức.

So sánh các loại thiết bị xử lý siêu mịn

| Loại thiết bị | Độ mịn của sản phẩm (lưới) | Độ mịn tốt nhất (lưới) | Thuận lợi | Sự thiếu sót |

| Raymond Mill (với bộ phân loại) | 100~1250 | <400 | Việc sản xuất các sản phẩm dưới 400 mesh có lợi thế lớn | Hàm lượng bột thấp, công suất sản xuất nhỏ cho các sản phẩm trên 800 mesh |

| Máy nghiền rung (có bộ phân loại) | 1250~2500 | >1250 | Hiệu suất nghiền cao, hàm lượng bột mịn cao | Tỷ lệ khung hình lớn, hiện tượng mài quá mức nghiêm trọng |

| Máy trộn khô (có máy phân loại) | 1250~6000 | >2500 | Hiệu quả mài cao | - |

| Máy nghiền con lăn vòng (có bộ phân loại) | 400~1500 | <1500 | Tiết kiệm điện, đầu tư thấp | Sản lượng máy đơn thấp, tính ổn định của sản phẩm kém |

| Máy nghiền đứng (có bộ phân loại) | 200~1500 | <400 | Hiệu quả mài cao | - |

| Máy nghiền bi (có bộ phân loại) | 600~6500 | 800~2500 | Quy mô sản xuất độc lập lớn | - |

Mặc dù các nhà máy Raymond hiện là thiết bị được sử dụng phổ biến trong các doanh nghiệp sản xuất canxi nặng, nhưng hầu hết các thiết bị này đều khó đạt được quy mô lớn để sản xuất canxi nặng siêu mịn.

Thực tiễn đã chứng minh rằng trong quá trình sản xuất sản phẩm canxi nặng siêu mịn quy mô lớn với hơn 600 mắt lưới, chủ yếu có hai loại công nghệ và thiết bị phù hợp với sự phát triển của ngành, đó là máy nghiền bi siêu mịn siêu mịn. -máy móc loại mịn và máy nghiền đứng siêu mịn với máy nghiền siêu mịn. Máy cấp tiểu khu.

So sánh các hệ thống xử lý giữa máy nghiền đứng và máy nghiền bi

| Tham số | Máy nghiền bi + máy phân loại | Máy nghiền đứng siêu mịn + máy phân loại | |

| Quy mô sản xuất độc lập | To hơn | To lớn | |

| <400 lưới | Không phù hợp | Rất phù hợp | |

| 400~600 lưới | Thích hợp hơn | Rất phù hợp | |

| Tiêu thụ điện năng cao, nhưng diện tích bề mặt cụ thể của sản phẩm cũng cao

|

Sự tiêu thụ ít điện năng | ||

| 600~1000 lưới | Rất phù hợp | Rất phù hợp | |

| Tiêu thụ điện năng cao, diện tích bề mặt sản phẩm cụ thể cao | Sự tiêu thụ ít điện năng | ||

| >1000 lưới | Rất phù hợp | Cần phân loại thứ cấp | |

| Chất lượng sản phẩm ổn định | Chất lượng của các sản phẩm bột theo phân loại thứ cấp dao động | ||

| Diện tích bề mặt cụ thể cao hơn | |||

| Sự tiêu thụ năng lượng | <1250 lưới | Cao | Thấp |

| >1250 lưới | Giống như các sản phẩm lưới <1250 | Cao hơn một chút | |

| Phạm vi thích ứng sản phẩm | Thích hợp hơn cho ngành công nghiệp giấy và lớp phủ | Thích hợp hơn cho ngành công nghiệp nhựa | |

Về sự biến động của chất lượng (độ mịn) của bột (cấp dưới) theo phân loại thứ cấp của máy nghiền đứng, mô tả như sau: máy nghiền đứng tạo ra canxi nặng và độ mịn của sản phẩm được nghiền thường dưới 1000 mesh . Nếu sản xuất 1250 mesh Các sản phẩm trên phải được phân loại hai lần. Tương tự, việc phân loại thứ cấp của bột 800 mesh được sản xuất bởi máy nghiền đứng dẫn đến sự phân bố kích thước hạt khác nhau của hai sản phẩm thấp hơn, điều này gây khó khăn cho việc xác định chất lượng của các sản phẩm thấp hơn.

Việc sử dụng máy nghiền bi và máy phân loại lớn giúp sản xuất canxi nặng một máy trên quy mô lớn. Công suất một máy của máy nghiền bi là lớn nhất, và hiệu suất của nó nổi bật hơn khi sản xuất các sản phẩm có lưới trên 1250. Máy nghiền đứng siêu mịn có hiệu quả tiết kiệm năng lượng rõ ràng khi sản xuất các sản phẩm canxi nặng 400 ~ 1000 mesh. Việc sản xuất máy phân loại lớn đã rất trưởng thành và đáng tin cậy, tạo ra bột canxi nặng dưới 2500 mesh, giúp giảm đáng kể chi phí đầu tư và chi phí bảo trì. Việc sử dụng kết hợp nhiều bộ phân loại lớn là một cách hiệu quả để đa dạng hóa sản phẩm cùng một lúc. Nhu cầu về bột canxi nặng siêu mịn dưới 2μm đang tăng lên nhanh chóng, và việc nghiên cứu các máy phân loại nhỏ ở quy mô lớn là nhiệm vụ chính hiện nay.

Nguồn bài viết: China Powder Network

Công nghệ bào chế bột barit

Barit là khoáng chất phổ biến nhất. Thành phần của nó là bari sulfat (BaSO4 ), có thể được tạo ra trong các mạch thủy nhiệt nhiệt độ thấp và đá trầm tích. Thành phần hóa học bao gồm 65,7% BaO và 34,3% SO3 , và có sự thay thế tương tự của Sr, Pb và Ca trong thành phần. Barit thường là các tập hợp dạng tấm, dạng hạt, dạng sợi và các cụm tinh thể dạng tấm, một số ít trong số đó có dạng đặc, khối lượng lớn, dạng tinh thể mật mã và giống như đất, đồng thời cũng có thể nhìn thấy các nhũ đá và nốt sần có cấu trúc giống như vành đai đồng tâm. .

Barit nguyên chất không màu và trong suốt, thường có màu trắng, xám, vàng nhạt, nâu nhạt, và có thể có màu xanh nhạt, hồng, xám đậm, v.v. có lẫn tạp chất. Thủy tinh bóng, trong suốt đến mờ, độ mài mòn thấp, che chắn tốt, có thể hấp thụ tia X và tia Y, bền về mặt hóa học, tinh khiết khó tan trong nước và axit.

Thế giới giàu tài nguyên barit, với trữ lượng 2 tỷ tấn. Các khu vực sản xuất barit nổi tiếng thế giới bao gồm: Westmanland và Cumbria ở Vương quốc Anh, Phils Bonny ở Romania, Sachsen ở Đức, Tianzhu ở Quý Châu, Trung Quốc, Gongxi ở Hồ Nam, Liulin ở Hồ Bắc và Quảng Tây Heifenggou ở Cam Túc, Tương Châu, Thủy Bình ở Thiểm Tây , Vân vân.

Barit được chia thành barit có độ tinh khiết cao, barit siêu mịn và barit hoạt động siêu mịn.

Công nghệ bào chế bột barit có độ tinh khiết cao

- Thanh lọc thể chất

Chọn tay: Dựa trên sự khác biệt về màu sắc và tỷ trọng của barit và các khoáng chất liên kết, chọn barit dạng khối.

Tách trọng lực: Theo sự chênh lệch tỷ trọng giữa barit và các khoáng chất đi kèm, quặng thô được sàng lọc, nghiền nhỏ, khử cặn, gá, bàn lắc và các quy trình khác để thu được sản phẩm có cấp độ trên 88%.

Tách từ tính: Nó thường được sử dụng để loại bỏ một số khoáng chất từ oxit sắt và sử dụng nó làm nguyên liệu thô của barit cho các loại thuốc dạng vòng cổ cần hàm lượng sắt rất thấp.

- Thanh lọc và làm trắng bằng hóa chất

Tuyển nổi: Barit có kích thước hạt nhỏ được nhúng vào, loại bỏ tạp chất vật lý không tốt và thường sử dụng phương pháp tuyển nổi.

Làm sạch và làm trắng bằng hóa chất: thông qua rửa trôi axit (hoặc kiềm), quá trình oxy hóa-khử để loại bỏ cacbon và sắt, mangan, magiê, niken và các tạp chất khác trong quặng.

Nung và làm trắng: Barit thủy nhiệt trải qua quá trình hấp thụ nhiệt và nổ ở nhiệt độ cao để làm bay hơi các chất hữu cơ gây màu phân bố trong các tinh thể hoặc khe hở của barit.

Công nghệ bào chế bột barit siêu mịn

- Quy trình khô

Máy nghiền hàm, máy phân loại không khí của nhà máy Raymond → lò nướng → rửa → ngâm muối loãng → nghiền bột → phản ứng khử muối trong ấm đun nước → máy ép lọc → rửa → máy ép lọc → sấy khô → nghiền → đóng gói → sản phẩm

- Quá trình ướt

Máy nghiền khuấy, máy nghiền rung, máy nghiền bi → chất điều chỉnh hoặc chất kết tủa → hydroxit hoặc oxit ngậm nước → màng phủ → rửa → sấy khô → rang → sửa chữa → sản phẩm

Công nghệ bào chế bột barit hoạt tính siêu mịn

Lớp phủ hóa học bề mặt: các phân tử chất điều chỉnh được phủ trên bề mặt để thu được các sản phẩm biến tính.

Biến đổi cơ học: Kích hoạt bề mặt hạt, cải thiện hoạt tính của BaSO4 và các chất hữu cơ khác.

Biến đổi bao gói: Bề mặt của các hạt được bao phủ bởi một lớp màng đồng nhất có độ dày nhất định.

Sửa đổi năng lượng cao và sửa đổi axit-cơ học: sử dụng tia cực tím, tia hồng ngoại, phóng xạ hào quang và chiếu xạ plasma để xử lý bề mặt.

Ứng dụng của bột barit

- Nguyên liệu hóa học

Thuốc thử và chất xúc tác, thuốc dùng để chế biến khoáng sản và sản xuất giấy, chất phụ gia cho dầu và mỡ, sản xuất nhựa, thuốc trừ sâu, thuốc diệt cỏ, thuốc diệt nấm, sản xuất các loại pháo hoa ...

- Bùn khoan

Barite thường tương đối tinh khiết, mềm, tương đối đậm đặc, thân thiện về mặt hóa học và rẻ tiền. 80-90% sản lượng của nó được sử dụng làm chất gia trọng cho bùn khoan.

- Chất liệu kính

Barit được sử dụng trong sản xuất thủy tinh để làm tan chảy đồng nhất và cải thiện độ sáng và độ trong của sản phẩm thủy tinh.

- Đóng gói hóa chất

Bột barit là một chất độn công nghiệp thông thường và một chất làm sáng tốt và chất tạo trọng lượng. Bột barit được tẩy trắng hóa học là một chất màu trắng tốt.

- Các ứng dụng khác

Barit có đặc tính hấp thụ bức xạ Y tốt nên có thể dùng làm vật liệu che chắn; nó cũng có thể được sử dụng như một chất kết dính cho các ống chân không như TV.

Xu hướng phát triển của công nghệ bào chế bột barit

Các công nghệ điều chế chính của vật liệu khoáng gốc barit bao gồm siêu mịn và biến tính bề mặt, nhưng chưa có nhiều nghiên cứu chuyên sâu về các vấn đề lý thuyết của quá trình chế biến siêu mịn barit, cơ học, giao diện hóa học, biến tính pha tạp và các quá trình khác. Khoáng sản barit truyền thống chủ yếu được sử dụng trong các lĩnh vực có giá trị gia tăng thấp như hóa dầu, với hiệu suất sử dụng sản phẩm thấp và giá trị thấp.

Chúng ta phải chuyển ứng dụng truyền thống của barit sang cách kết hợp thành phần khoáng chất, cấu trúc thành phần hóa học, tính chất bề mặt và các đặc điểm liên quan khác, phát triển các quy trình sửa đổi đơn giản, nghiên cứu các chất biến đổi bề mặt tương đối rẻ tiền, không độc hại, và thúc đẩy sự phát triển của chế biến barit, việc sử dụng toàn diện barit, và cải thiện khả năng cạnh tranh của bột quặng barit.

Nguồn bài viết: China Powder Network

Quy trình sản xuất và biến đổi canxi cacbonat nặng

Canxi cacbonat nặng, còn được gọi là canxi cacbonat xay, hoặc gọi tắt là canxi nặng, được tạo ra bằng cách chế biến các khoáng chất cacbonat tự nhiên làm nguyên liệu thô. Nó có độ tinh khiết hóa học cao, độ trơ cao, ổn định nhiệt tốt, sẽ không bị phân hủy dưới 400 ℃, độ trắng cao, hấp thụ dầu thấp, chỉ số khúc xạ thấp, mềm, khô, không chứa nước tinh thể, độ cứng thấp, giá trị mài mòn thấp, không độc hại , Không vị, không mùi, phân tán tốt và các ưu điểm khác.

Là một chất độn vô cơ chức năng, canxi cacbonat chủ yếu được sử dụng trong sản xuất giấy, nhựa, sơn và chất phủ, cao su và các ngành công nghiệp khác. Từ quan điểm toàn cầu, canxi cacbonat cho sản xuất giấy chiếm 60% cơ cấu tiêu thụ.

Là một chất độn chức năng, canxi cacbonat nặng, số lượng lưới, độ trắng và hàm lượng canxi cacbonat xác định các lĩnh vực ứng dụng của nó. 325 mesh, độ trắng 95%, hàm lượng canxi cacbonat 98% có thể được sử dụng để làm giấy; 325 mesh, độ trắng 95%, hàm lượng canxi cacbonat 98,5% có thể được sử dụng cho đá cẩm thạch nhân tạo; 325 mesh, độ trắng 90%, hàm lượng canxi cacbonat 98% Có thể sử dụng cho xây dựng; 400 mesh, độ trắng 93%, hàm lượng canxi cacbonat 96% có thể được sử dụng cho cao su; 400 mesh, độ trắng 95%, hàm lượng canxi cacbonat 99% có thể được sử dụng cho nhựa; Lưới 400, độ trắng 95%, axit cacbonic hàm lượng canxi 98,5% có thể dùng làm gạch lát nền.

Với sự phát triển của thiết bị nghiền và phân loại, sản xuất và nhu cầu của bột canxi nặng siêu mịn đã tăng lên đáng kể. Trong số đó, việc sử dụng bột canxi nặng 2500-6500 mesh trong sản xuất giấy cao cấp cũng đã tăng lên.

Sản xuất canxi cacbonat nặng

Nguyên liệu thô là các khoáng chất cacbonat như vỏ sò, canxit, đá cẩm thạch, đá vôi, đá phấn và đá dolomit.

Các phương pháp xử lý canxi nặng phổ biến bao gồm phương pháp kết hợp quy trình khô, ướt và khô-ướt. Chế biến khô có lợi cho việc thực hiện quy mô công nghiệp và một mức độ tinh chế sản phẩm nhất định; chế biến ướt có lợi để đạt được mức độ tinh chế sản phẩm cao hơn và sản xuất theo chức năng; Sự kết hợp giữa quy trình khô và ướt có lợi để bù đắp cho quy trình khô trong các sản phẩm cao cấp Sự thiếu hụt.

Theo quan điểm thực tế, các sản phẩm có D97 = 2500 mesh trở xuống thường được sản xuất theo phương pháp khô; sản phẩm có D97 = 2500 ~ 6500 mesh (hoặc hàm lượng cao hơn 2μm) thường được sản xuất bằng phương pháp ướt.

- Quy trình khô

Các thiết bị chính của quá trình khô là máy nghiền Raymond, máy nghiền bi, máy nghiền phản lực, máy nghiền con lăn vòng, máy nghiền rung, máy nghiền đứng và máy nghiền tác động cơ học tốc độ cao.

Hiện nay, việc chế biến khô của các doanh nghiệp quy mô lớn trên thế giới hầu hết đều sử dụng thiết bị và công nghệ chế biến máy nghiền đứng. Những lợi ích quy mô lớn và hạt mịn của sản xuất bột khô máy nghiền đứng là rõ ràng nhất. Nó đã trở thành một trong những hướng nghiên cứu chính trong công nghệ chế biến tinh bột canxi nặng trong những năm gần đây.

- Quá trình ướt

Phương pháp ướt được sử dụng để chế biến bột canxi nặng tinh chế và chức năng, số lượng mắt lưới trên 3000, và thiết bị chủ yếu sử dụng máy khuấy. Thêm chất trợ nghiền trong máy nghiền phương tiện mịn có thể chuẩn bị bột siêu mịn nhỏ hoặc thậm chí nano nano.

Nghiền ướt chủ yếu tạo ra các sản phẩm trên 3000 mesh, và nghiền khô chủ yếu tạo ra các sản phẩm dưới 2500 mesh. Sự phân bố kích thước hạt của canxi nặng được sản xuất theo phương pháp ướt là hẹp, là đơn phương hoặc hai phương thức; sự phân bố kích thước hạt của canxi nặng được sản xuất bằng phương pháp khô là rộng, và sự phân bố là đa phương thức hoặc đa phương thức.

Các hạt của sản phẩm nghiền ướt thường có dạng hình cầu hoặc bán cầu; các sản phẩm khô hầu hết là không xác định và có các cạnh và góc rõ ràng.

- Kết hợp quy trình khô và ướt

Quy trình tích hợp khô-ướt của máy nghiền đứng + phân loại thứ cấp + phân loại bậc ba và nghiền ướt nhiều giai đoạn có thể được sử dụng để sản xuất các sản phẩm 325 ~ 800 mesh để đáp ứng nhu cầu cơ bản của thị trường và sử dụng thiết bị siêu nhỏ cho cấp hai và cấp ba Sản xuất phân loại bột mịn trung bình và cao cấp từ 800 đến 2500 mắt lưới đáp ứng nhu cầu của thị trường trung bình và cao cấp. Sản phẩm thấp hơn áp dụng phương pháp nghiền ướt và nghiền mịn khác và phát triển chức năng, và sản xuất bột chức năng siêu mịn 2500 ~ 6500 mesh để đáp ứng nhu cầu thị trường cao cấp.

Quy trình tích hợp khô-ướt của máy nghiền đứng + phân loại thứ cấp + phân loại bậc ba kết hợp với nghiền ướt nhiều giai đoạn không chỉ hiện thực hóa quy mô công nghiệp hóa quy mô lớn các sản phẩm canxi nặng, tinh chế và chức năng, mà còn cải thiện cấu trúc sản phẩm, đó là tương lai của axit cacbonic nặng Một quy trình trình diễn tích hợp cho sự phát triển chiều sâu của quá trình chuyển đổi và nâng cấp ngành công nghiệp canxi.

Biến đổi canxi cacbonat nặng

Các khoáng chất canxi cacbonat nặng phân ly trong quá trình nghiền, và các hạt không bão hòa Ca2+ và CO32- sẽ tiếp xúc. Các hạt không bão hòa sẽ hyđrat hóa với nước bề mặt, làm cho bề mặt của các hạt canxi cacbonat nặng ưa nước và kỵ nước. Các điểm hoạt động trên bề mặt của canxi cacbonat nặng có thể được sử dụng để biến đổi vật lý và hóa học nhằm thay đổi các đặc tính ưa nước và kỵ nước của nó.

Các phương pháp sửa đổi bao gồm: sửa đổi lớp phủ vật lý, sửa đổi lắng đọng bề mặt, sửa đổi hóa học bề mặt (sửa đổi tác nhân ghép nối, sửa đổi tác nhân ghép hỗn hợp, sửa đổi lớp phủ polyme, sửa đổi chất hữu cơ), sửa đổi cơ học Sửa đổi bề mặt năng lượng cao (chiếu xạ, plasma, siêu âm).

Tối ưu hóa hiệu quả của việc biến đổi bề mặt, kích thước của canxi cacbonat nặng biến tính có kích thước nano, xanh và thân thiện với môi trường, và việc chuyển đổi canxi cacbonat biến tính thành loại đặc biệt, loại chức năng và loại có giá trị gia tăng cao là xu hướng phát triển của canxi nặng Sửa đổi bề mặt.

Nguồn bài viết: China Powder Network

Quy trình và thiết bị regrind graphite Flake

Trong số các sản phẩm graphit, graphit mảnh được sử dụng rộng rãi nhất và có nhu cầu, và giá trị của nó tỷ lệ thuận với kích thước và cấp của các mảnh. Tuy nhiên, quá trình mài và nổi graphit dạng vảy truyền thống thường làm hỏng các vảy graphit rất nhiều. Vì vậy, đối với quặng graphit dạng vảy có kích thước hạt nhúng khác nhau, việc lựa chọn quy trình và thiết bị tuyển hợp lý có ý nghĩa rất lớn.

Than chì tinh thể, còn được gọi là than chì vảy, có một loạt các tính chất vật lý và hóa học tuyệt vời như dẫn điện, dẫn nhiệt, chịu nhiệt độ cao, dẻo, bôi trơn và trơ hóa học. Nó được sử dụng rộng rãi trong luyện kim, máy móc, điện, công nghiệp nhẹ, công nghiệp hóa chất, dệt may và quốc phòng. Nó là một trong những vật liệu phi kim loại không thể thiếu cho sự phát triển công nghệ cao toàn cầu.

Thông thường các mảnh lớn dùng để chỉ graphit vảy có kích thước +50 mesh, +80 mesh và +100 mesh, và graphit mảnh dưới các kích thước hạt này được gọi là graphite mảnh.

Kích thước của quy mô và hàm lượng cacbon cố định của nó là các chỉ số tham chiếu quan trọng nhất để đánh giá giá trị của vảy graphit, và phương pháp phân ly và độ là những yếu tố quan trọng nhất quyết định năng suất của vảy lớn và hàm lượng cacbon cố định trong sản phẩm cô đặc . Vì vậy, để tối ưu hóa quá trình thụ hưởng flake graphite, trước tiên chúng ta phải bắt đầu từ quá trình nghiền.

Trong những năm gần đây, công nghệ nghiền đã có những bước đột phá và nhiều quy trình công nghệ mới đã ra đời như: nghiền phân cấp và tuyển nổi, công nghệ tuyển nổi nhanh, nghiền giai đoạn và tách giai đoạn, tách sơ bộ, tuyển nổi không thu, và keo tụ cắt . Quá trình tuyển nổi, quá trình tăng cường siêu âm.

Flake graphite regrind thiết bị

Nghiên cứu đã phát hiện ra rằng quy trình phân loại và thiết bị phân loại sẽ không phá hủy về mặt vật lý cấu trúc vảy graphit, chỉ những vảy graphit lớn mới bị hư hỏng và mất đi trong quá trình nấu lại. Do đó, công nghệ quan trọng nhất để thụ hưởng graphit là lựa chọn hợp lý thiết bị pha chế.

Phần quan trọng nhất và cốt lõi của việc bảo vệ các vảy than chì là lựa chọn thiết bị regrind.

- Máy nghiền bi

Máy nghiền bi là thiết bị nghiền có nhiều ứng dụng, lịch sử lâu đời, vận hành đơn giản và chi phí sản xuất thấp tại nhà máy thụ hưởng. Máy nghiền bi kiểu lưới và máy nghiền bi kiểu tràn được sử dụng rộng rãi.

Trong quy trình nghiền lại than chì, máy nghiền bi chủ yếu được sử dụng để nghiền một giai đoạn hoặc nghiền hai giai đoạn. Công suất lắp đặt thường là 80 ~ 120kW, tỷ lệ lấp đầy trung bình là 30% ~ 40% và công suất xử lý đơn là 10 ~ 40t / h. Vân vân.

- Máy trộn

Sự khác biệt lớn nhất giữa máy khuấy và máy nghiền bi là trước đây có một thiết bị khuấy bên trong. Máy khuấy truyền động cho môi trường nghiền quay và quay thông qua chuyển động quay của thiết bị khuấy, sau đó tạo ra các hiệu ứng cắt, va đập và ma sát để đạt được mục đích nghiền mịn vật liệu.

Các dạng thiết bị khuấy phổ biến của máy khuấy bao gồm xoắn ốc, đĩa, que và cánh quạt. Trong quá trình nghiền lại than chì, có hai loại bánh công tác và thanh truyền, được sử dụng rộng rãi hơn hoặc có triển vọng rộng rãi. Đây là loại bánh công tác hai lớp và loại bánh công tác nhiều lớp, được sử dụng trong quy trình luyện than chì ở nhiều khu vực ở Trung Quốc.

- Máy trộn que

Máy khuấy kiểu thanh là máy khuấy đứng tầng sôi, sử dụng động năng quay của que khuấy để tạo ra chuyển động năng lượng cao của hỗn hợp vừa và bùn trong buồng nghiền, do đó tạo ra lực cắt, ma sát và lực ép một môi trường nghiền lý tưởng để nghiền mịn, nghiền lại và chà.

Công suất lắp đặt của máy khuấy dạng que thường là 18,5 ~ 1100kW, nhưng các thông số kỹ thuật ứng dụng trong quá trình nghiền lại than chì thường nhỏ, thường là 18,5 ~ 185 kW, phương tiện nghiền là bóng gốm và công suất xử lý của một thiết bị duy nhất nói chung là 1,5 ~ 15 t / h.

- Máy mài đĩa

Bắt đầu từ việc nghiên cứu các đặc tính nghiền của graphit vảy, thiết bị regrind là máy nghiền đĩa. Sau khi các vảy graphit được mài dưới tác dụng của lực đẩy quay của đĩa mài, các vảy sẽ bị phân ly dưới tác dụng của lực mài dọc theo lớp tinh thể.

Những tồn tại như mài mòn nhanh, khối lượng công việc bảo dưỡng lớn, yêu cầu khắt khe về nồng độ bột quặng và công suất chế biến nhỏ đã dẫn đến việc ít ứng dụng hơn trong ngành công nghiệp graphit.

- Nhà máy cát

Môi trường nghiền và bột giấy than chì chuyển động theo hướng trục và hướng tâm trong máy nghiền cát. Do tốc độ khác nhau, chúng thực hiện ma sát quay với nhau để tạo thành lực bóc tách graphit ra khỏi các rãnh trên nó và do đó tách graphit ra khỏi rãnh. Sự phân ly cơ thể.

Hiệu quả bảo vệ của vảy graphit ở mức trung bình. Hơn nữa, thiết bị có những thiếu sót nhất định. Ví dụ, do tốc độ khuấy trong quá trình hoạt động cao, tuổi thọ của xi lanh thiết bị ngắn, tần suất thay thế trong sản xuất cao, ảnh hưởng trực tiếp đến hiệu quả sản xuất.

- Máy nghiền rung

Máy nghiền rung là một loại thiết bị nghiền hiệu quả cao. Miễn là biên độ được kiểm soát tốt, việc sử dụng nó như một thiết bị quay lại cho than chì sẽ có lợi cho việc bảo vệ các viên Dalin.

Máy nghiền rung là một thiết bị nghiền khô, và than chì ở dạng bùn sau khi tuyển nổi, và nó phải được làm khô trước khi nghiền lại máy nghiền rung, vì vậy rất khó nhận ra trong sản xuất than chì; và máy nghiền rung có tiếng ồn cao và yêu cầu cơ sở hạ tầng cao.

Trong việc lựa chọn phương tiện mài, việc sử dụng các thanh, cột và thanh trụ để bảo vệ các vảy lớn tốt hơn so với phương tiện bi. Trong việc lựa chọn máy nghiền, việc sử dụng máy nghiền đĩa, máy nghiền cát, máy nghiền rung, máy trộn đứng, máy nghiền que và các thiết bị trộn khác có tác dụng nghiền và loại bỏ có tác dụng rõ ràng trong việc bảo vệ các quy mô lớn.

Do công suất xử lý lớn của quá trình nghiền giai đoạn một và giai đoạn thứ hai, máy nghiền bi có thể được chọn làm thiết bị nghiền, nhưng phải lưu ý rằng máy nghiền bi có khả năng phá hủy graphit vảy lớn và hiệu suất nghiền thấp. Vì vậy, nếu chi phí kinh tế cho phép, hãy cân nhắc sử dụng máy khuấy trộn dạng que kích thước lớn để thay thế máy nghiền bi cho một hoặc hai công đoạn nghiền mịn.

Đối với công đoạn trộn lại sau giai đoạn thứ hai, do công suất xử lý vừa phải, các máy khuấy trộn có cánh quạt và thanh có thể được lựa chọn làm thiết bị trộn. Loại thiết bị này có ưu điểm là tiêu thụ điện năng thấp, hiệu suất cao, tiêu thụ ít vật liệu nghiền, khả năng ứng dụng mạnh mẽ, năng lực sản xuất mạnh hơn, vận hành an toàn hơn, dễ dàng thực hiện điều khiển thông thường và tối ưu hóa, đặc biệt là máy khuấy dạng que, thích hợp cho lớn Việc bảo vệ flake graphite hiệu quả hơn.

Nguồn bài viết: China Powder Network

Ứng dụng của bột vô cơ trong nhựa

Nhựa có ở khắp mọi nơi trong cuộc sống, và bột có ở khắp mọi nơi trong nhựa.

Vật liệu bột cho chất dẻo bao gồm bột vô cơ và bột chứa cacbon.

Bột vô cơ được chia thành bã thải công nghiệp và bột không khoáng. Chất thải công nghiệp bao gồm bùn đỏ, bùn trắng, tro bay hạt (hạt thủy tinh), v.v ...; bột không khoáng được chia thành canxi nặng, bột talc, cao lanh, wollastonite, bột mica, bột brucit, được nghiền và phân loại, bột Barit, v.v., canxi nhẹ (bao gồm nano canxi cacbonat), nhôm hydroxit, magie hydroxit, bari sunfat kết tủa, vv được tạo thành do phản ứng hóa học.

Bột chứa cacbon được chia thành bột cacbon và bột oxit cacbon. Carbon bao gồm carbon đen, than chì, v.v ...; bột ôxít cacbon bao gồm bột gỗ, bột rơm, bột vỏ hạt, tinh bột, v.v.

Vai trò của bột vô cơ truyền thống trong nhựa

- Hiệu ứng biến đổi của canxi cacbonat đối với nhựa

Tính chất cơ học: cải thiện độ cứng và độ cứng của các sản phẩm nhựa, cải thiện độ bền kéo và uốn, và tăng đáng kể mô đun đàn hồi; tính chất nhiệt: hệ số giãn nở nhiệt và co ngót đều giảm ở mọi khía cạnh, và độ cong và cong của sản phẩm trở nên nhỏ hơn. Nhiệt độ biến dạng tăng cùng với sự gia tăng của chất độn và hiệu suất bức xạ: chất độn có khả năng hấp thụ bức xạ nhất định, có thể ngăn chặn sự lão hóa của sản phẩm nhựa.

- Hiệu ứng biến đổi của wollastonite trên nhựa

Nó có cách điện tốt, chống mài mòn và chỉ số khúc xạ cao; nó có thể cải thiện độ bền va đập, tăng cường tính lưu động, và cải thiện độ bền kéo và độ co của khuôn; nó có thể làm giảm đáng kể sự hấp thụ nước của vật liệu.

- Hiệu ứng biến đổi của bột tan trên nhựa

Nó có thể cải thiện độ bền kéo, hiệu suất va đập, khả năng chống rão, khả năng chịu nhiệt, chống rách của các sản phẩm nhựa, cải thiện bề mặt của sản phẩm, giảm độ co ngót của sản phẩm, cải thiện hiệu ứng rào cản, giảm độ thoáng khí và tăng độ cứng của sản phẩm nhựa Và độ giòn.

Ngoài các chất độn bột vô cơ ở trên, sunfat thép có thể cải thiện khả năng chịu hóa chất, chịu nhiệt và hình thức bên ngoài của các sản phẩm nhựa. Bột mica có thể làm giảm độ co ngót, cong vênh, cong vênh và trọng lượng riêng của sản phẩm, cải thiện sản phẩm. Cơ tính của sản phẩm làm tăng độ bóng bề mặt và khả năng chống chịu với thời tiết của sản phẩm.

So sánh hiệu suất ứng dụng của các loại bột vô cơ khác nhau trong nhựa

So sánh hiệu suất của các vật liệu khác nhau chứa đầy nylon 66

| Màn biểu diễn | Không có điền | Wollastonite | Mica | Talc | Canxi cacbonat | Hạt thủy tinh | Nhôm hydroxit |

| Mật độ (g/cm3) | 1.14 | 1.51 | 1.50 | 1.49 | 1.48 | 1.46 | 1.45 |

| Độ bền kéo (Mpa) | 83 | 74 | 107 | 63 | 74 | 69 | 65 |

| Độ giãn dài khi nghỉ(%) | 6.0 | 3.0 | 2.7 | 2.0 | 2.9 | 3.2 | 2.8 |

| Mô đun uốn dẻo (Gpa) | 2.8 | 5.5 | 10.7 | 6.5 | 4.6 | 4.3 | 4.5 |

| Độ bền va đập bị treo (J-M-1) | 30 | 58 | 33 | 58 | 27 | 39 | 49 |

| Nhiệt độ biến dạng nhiệt (℃) | 170 | 430 | 460 | 445 | 390 | 410 | 395 |

| Co rút (%) | 1.8 | 0.9 | 0.3 | 0.8 | 1.2 | 1.1 | 0.8 |

So sánh các đặc tính của polypropylene chứa đầy các vật liệu khác nhau

| Thiên nhiên | PP chưa điền | PP + 40% talc (hàng hóa) | PP + 40% CaCO3 (hàng hóa) | PP + 30% sợi thủy tinh (hàng hóa) | PP + 40% mica chưa qua xử lý | PP + 40% mica đã qua xử lý |

| Độ bền kéo (Mpa) | 4930 | 4270 | 2770 | 6340 | 4050 | 6190 |

| Độ bền uốn (Mpa) | 4450 | 6420 | 4720 | 10060 | 6450 | 9320 |

| Mô đun uốn dẻo (Gpa) | 1.93 | 6.76 | 4.21 | 9.33 | 9.34 | 10.4 |

| Độ bền va đập khía(J-M-1) | 45 | 45 | 75 | 79 | 70 | 65 |

| Nhiệt độ biến dạng nhiệt (℃) | 136 | 162 | 183 | 257 | 190 | 226 |

| Độ cứng (máy đo độ cứng D) | 68 | 72 | 68 | 69 | 68 | 73 |

| Tỷ lệ co rút (dọc)% | 2.0 | 1.2 | 1.4 | 0.3 | 0.8 | 0.8 |

Một số yếu tố ảnh hưởng đến việc ứng dụng bột vô cơ trong nhựa

- Biến đổi bề mặt và kích hoạt bột vô cơ

Khả năng tương thích của chất độn bột vô cơ với polyme tương đối kém. Nếu được thêm trực tiếp, bột vô cơ không thể phân tán đồng đều trong polyme, và quá trình biến đổi và hoạt hóa bề mặt của nó là rất quan trọng. Tốc độ kích hoạt + độ nhanh = hiệu ứng sửa đổi.

- Độ ẩm và chất bay hơi trong các phân đoạn vô cơ

Độ ẩm và chất bay hơi sẽ tạo thành khí do nhiệt độ cao, ma sát và các yếu tố khác trong quá trình xử lý nhựa. Sau khi làm nguội, nó sẽ gây ra các vết nứt không đều trên các sản phẩm nhựa, và cũng có thể gây ra sự kết tụ thứ cấp của bột mịn khô. Trong thực tế sản xuất và ứng dụng, khi độ ẩm và chất bay hơi ở mức 20,3% sẽ ảnh hưởng đến quá trình gia công nhựa và chất lượng sản phẩm.

- Tĩnh điện

Bột vô cơ có cấu trúc dạng vảy dễ cọ xát và sinh ra tĩnh điện trong quá trình gia công khiến các hạt nhỏ kết tụ lại và ảnh hưởng đến hiệu quả phân tán của sản phẩm.

Các ứng dụng mới của bột vô cơ là gì

- Cao lanh

Cải thiện độ bền kéo và mô đun của nhựa có độ dẻo thấp với nhiệt độ chuyển tiếp thủy tinh thấp hơn; đề cập đến độ cứng và sức mạnh của sản phẩm cao; tăng cường độ cách điện của nhựa sau khi nung, được sử dụng cho các sản phẩm cách điện cao áp.

- Bột gỗ, bột tre, bột rơm

Nguồn nguyên liệu phong phú, giá rẻ, ít carbon và thân thiện với môi trường; khả năng chịu nhiệt là điều kiện tiên quyết chính của chai hạn chế liều lượng và cách sử dụng.

- Tro bay

Trọng lượng riêng nhỏ, độ cứng lớn và tính lưu động tốt; tro bay được chế biến thành một vật liệu mới có kích thước hạt nhất định và có tính năng hấp phụ, có thể hấp phụ các chất độc hại, mùi hôi và độ ẩm một cách hiệu quả.

- Canxi silicat

Trọng lượng riêng nhỏ, hấp phụ mùi mạnh, tính chất vật lý tuyệt vời; chủ yếu được sử dụng trong chế biến nhựa phế thải, tấm, ống, v.v.

- Vôi điện

Sản phẩm hóa chất thải ra chủ yếu là chất thải rắn; nó được sử dụng chủ yếu trong vật liệu nhựa.

- Bột talc đen, canxit đen

Nó có thể thay thế một phần muội than.

Sáu xu hướng chính trong phát triển bột vô cơ

Sản xuất và ứng dụng vô hại, khuyến công, thu nhỏ chế biến và ứng dụng, giá trị khoa học, đa dạng hóa ứng dụng và sản phẩm hiệu suất cao.

Bột vô cơ là một vật liệu biến đổi chức năng mới với nguồn tài nguyên dồi dào, giá rẻ và hiệu suất tuyệt vời. Tuy nhiên, chúng ta nên cố gắng từ bỏ quan niệm truyền thống rằng bột vô cơ là vật liệu độn giá trị thấp. Cần tạo ra những đột phá đáng kể về công nghệ ở các khía cạnh carbon thấp và các khía cạnh khác. Bột vô cơ cần phát triển theo hướng cơ năng hóa, xanh hóa và thu nhỏ hóa, để các vật liệu độn giá trị gia tăng thấp chuyển hóa hoàn toàn thành vật liệu cải tiến chức năng cao cấp.

Nguồn bài viết: China Powder Network