Cầu hóa bột

Cùng với sự phát triển của việc ứng dụng bột, yêu cầu về tính năng của nó ngày càng cao, ngoài việc phải có hàm lượng tạp chất thấp, kích thước hạt mịn hơn, phân bố kích thước hạt nghiêm ngặt, còn phải có hình thái hạt nhất định. Hình thái của hạt có ảnh hưởng quan trọng đến nhiều tính chất và trạng thái của nhóm hạt, chẳng hạn như diện tích bề mặt riêng, tính lưu động, tính chất lấp đầy, hoạt tính hóa học và độ kết dính của bột.

Bột hình cầu, đặc biệt là bột hình cầu có tính phân tán cao, do bản thân có cấu trúc hình cầu, nên nó có tính lưu động tốt, cùng với tính phân tán, diện tích bề mặt riêng lớn hơn và các tính chất vật lý và hóa học riêng của nó, khiến nó đóng một vai trò quan trọng trong nhiều lĩnh vực ứng dụng hơn.

Giới thiệu công nghệ cầu hóa

(lấy than chì điện cực âm cacbon làm ví dụ)

Hiện nay, vật liệu carbon là vật liệu điện cực âm chính được sử dụng trong pin lithium-ion, và tính năng của nó ảnh hưởng đến chất lượng, giá thành và độ an toàn của pin lithium-ion.

Ngoài nguyên liệu, công thức, quy trình ra, thì việc cung cấp công nghệ, thiết bị có tính năng ổn định, hiệu suất cao và tiết kiệm năng lượng như nghiền than chì carbon, cầu hóa, tạo hình, phân loại cũng là một trong những nhân tố quan trọng quyết định tính năng của vật liệu điện cực âm.

Giai đoạn nghiền

Cho dù là than chì nhân tạo hay than chì tự nhiên, chỉ cần được nghiền nhiều lần thông qua một số tổ máy CSM710 (cách đặt tên của mỗi nhà sản xuất là khác nhau) là trở thành bột khoảng D50: 20μm. Căn cứ vào các nguyên liệu thô khác nhau, số lần nghiền cũng khác nhau: Ví dụ, than chì vảy tự nhiên quy lớn thường được nghiền 4-6 lần, và than chì nhân tạo thường được nghiền 1 ~ 3 lần.

Giai đoạn cầu hóa

Thông thường đều có xu hướng sử dụng một hệ thống được cấu thành bởi máy phân loại tuabin độ chính xác cao kiểu nằm CSM410 + để tiến hành tạo hình, máy phân loại được sử dụng để lấy đi bột mịn được tạo ra trong quá trình tạo hình một cách kịp thời. Tùy theo các nguyên liệu thô khác nhau, số lần tạo hình cũng khác nhau, than chì tự nhiên thường trải qua 8-12 lần tạo hình, than chì nhân tạo thường trải qua 2-4 lần tạo hình.

Phương án quy trình cầu hóa than chì vảy tự nhiên

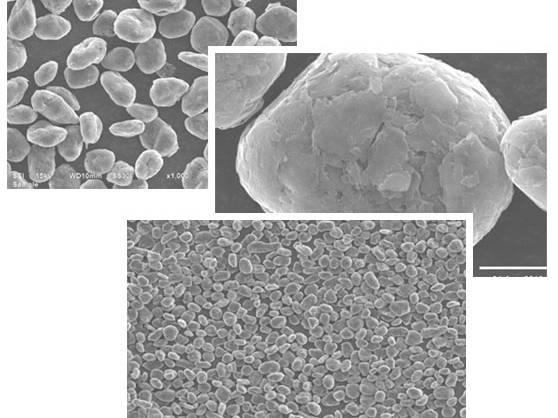

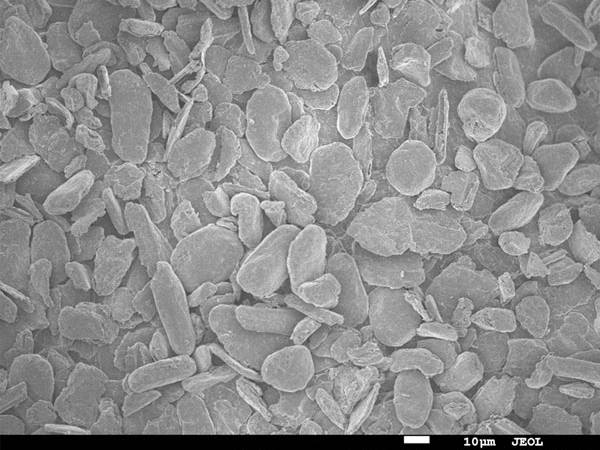

Nguyên liệu thô được nghiền thành bột siêu mịn bằng một bộ máy nghiền mịn chuyên dụng CSM710, cỡ hạt của nguyên liệu thô được nghiền thành bột mịn với cỡ hạt D50: 21-23μm, tiện cho việc xử lý cầu hóa trong quy trình tiếp theo. Thông qua quy trình tổ máy thiết bị cầu hóa loại CSM510 nối tiếp với máy phân loại hiệu suất cao loại FW260, các hạt được chế bị thành các hạt than chì cầu hóa với kích thước D50: 19-20μm, được vận chuyển bằng luồng khí nén đến thiết bị cầu hóa loại CSM410 nối tiếp với tổ máy phân loại hiệu suất cao loại FW230, Thay đổi kích thước hạt thành các hạt than chì hình củ khoai tây D50: 15-17μm;

Phương án quy trình cầu hóa than chì nhân tạo

Nguyên liệu thô được gửi đều đặn tổ máy nối tiếp bộ đơn máy nghiền chuyên dụng loại CSM710 thông qua nguồn cấp trục vít để nghiền thành bột siêu mịn, nguyên liệu thô được nghiền thành bột mịn với cỡ hạt D50: 23-25μm, tiện cho việc xử lý cầu hóa trong quy trình tiếp theo. Thông qua quy trình tổ máy 3 tổ thiết bị cầu hóa loại CSM510 nối tiếp một số máy phân loại hiệu suất cao loại FW260, các hạt được chế bị thành các hạt than chì cầu hóa với kích thước D50: 19-21μm, thông qua thiết bị tạo hình và chỉnh sửa bề mặt chuyên dụng dành cho than chì sẽ có được vật liệu than chì cầu hóa hình củ khoai tây đạt tiêu chuẩn và yêu cầu.

So sánh kích thước hạt nghiền của từng nút trong công nghệ cầu hóa than chì

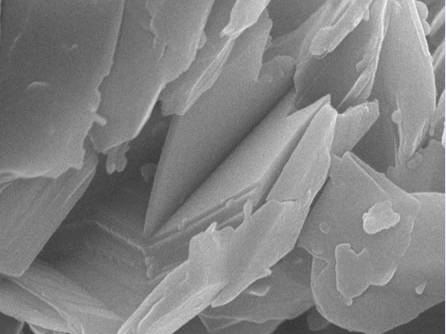

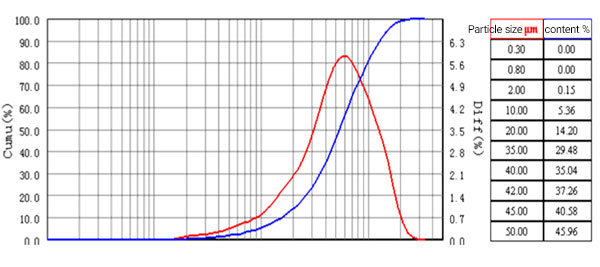

Nguyên liệu thô cacbon than chì

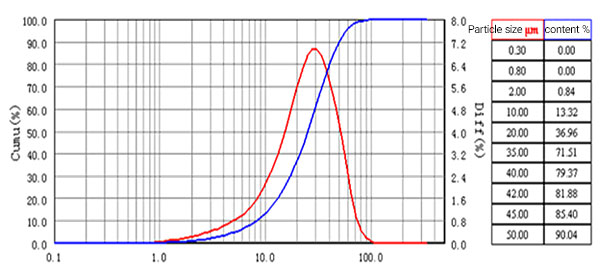

Loại 710 sau khi nghiền

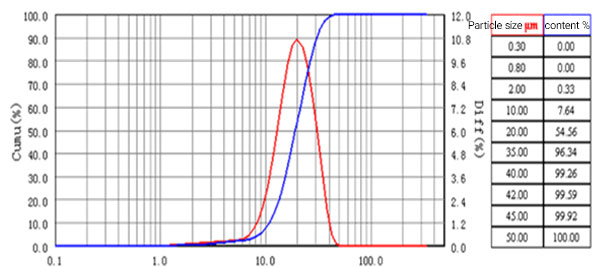

Loại 510 sau cầu hóa

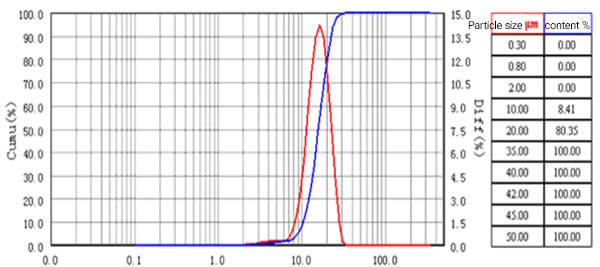

Loại 410 sau tạo hình

Ứng dụng của một số loại bột hình cầu

Do bột hình cầu có tính năng ưu việt hơn, bởi vậy được sử dụng rộng rãi trong công nghệ mới, kỹ thuật mới và sản phẩm mới.

Ứng dụng của bột mịn si-lic hình cầu

Hiện tại, bột mịn si-lic hình cầu được sử dụng khá nhiều trong đóng gói mạch tích hợp quy mô lớn, và dần dần được ứng dụng trong các lĩnh vực công nghệ cao như hàng không, vũ trụ, công nghiệp hóa chất tinh vi và gốm sứ đặc biệt, là một loại chất độn quan trọng trong hệ thống nhựa epoxy, có thể giảm ít nhất 30% lượng tiêu thụ nhựa epoxy, có triển vọng thị trường tốt.

Bột mịn si-lic hình cầu có những ưu điểm sau:

1) Tính lưu động bề mặt của bột tốt, có thể tăng lượng bột lấp đầy trong bao bì mạch tích hợp. Theo cách này, hệ số giãn nở nhiệt sẽ càng nhỏ, dung lượng điện môi càng tốt, các thiết bị điện tử được sản xuất có tuổi thọ càng dài và tính năng càng tốt hơn;

2) Gói nhựa hình thành sau cầu hóa có ứng lực tập trung nhỏ, năng suất cao, rút ngắn chu kỳ sản xuất, và giảm khả năng hư hỏng sản phẩm trong quá trình vận chuyển;

3) Hình thái bề mặt của hạt sau cầu hóa đều đặn, làm giảm sự mài mòn của khuôn trong quá trình sản xuất và gia công thành phẩm, giảm chi phí, và kéo dài tuổi thọ sử dụng của khuôn.

Ứng dụng của bột titan hình cầu hiệu suất cao

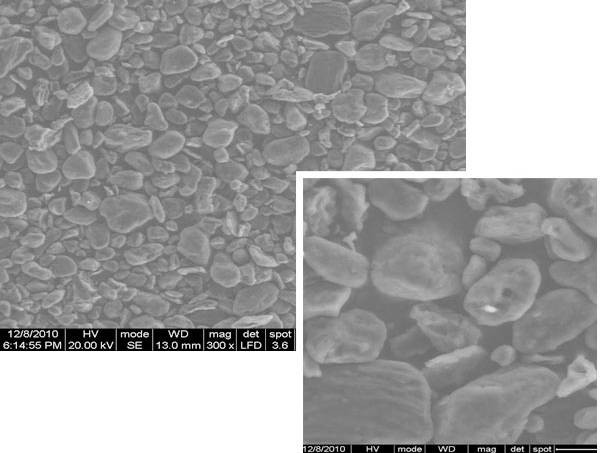

Là một vật liệu kim loại nhẹ tiên tiến có độ bền cao, được sử dụng rộng rãi trong các lĩnh vực như: hàng không vũ trụ, công nghiệp ô tô, công nghiệp hóa chất, y sinh vv... Bột titan hình cầu hiệu suất cao có các đặc điểm: hình cầu cao, tính lưu động tốt, mật độ rời cao, hàm lượng oxy thấp (<0,15%) và kích thước hạt mịn, nó được ứng dụng chủ yếu trong các lĩnh vực như: công nghệ luyện kim bột tiên tiến, công nghệ sản xuất phụ gia laze và công nghệ sơn phun nhiệt.

Ứng dụng của bột kim loại hình cầu

Bột kim loại hình cầu là nguyên liệu cốt lõi để in 3D kim loại. Với sự phát triển nhanh chóng của công nghệ in 3D kim loại, thị trường bột kim loại hình cầu sẽ duy trì xu hướng tăng trưởng cao. Năm 2016, quy mô thị trường bột kim loại in 3D xấp xỉ Hoa Kỳ 250 triệu đô la.

Ứng dụng của aluminium oxide hình cầu

1)Bột hình cầu có đặc tính đúc nén và nung kết tốt, có lợi cho việc sản xuất các sản phẩm gốm sứ chất lượng cao;

2)Là một vật liệu mài và đánh bóng, aluminium oxide hình cầu có thể tránh gây trầy xước;

3)Trong công nghiệp hóa dầu, bột aluminium oxide hình cầu có thể điều chỉnh cấu hình kích thước hạt để kiểm soát kích thước lỗ và sự phân bố của các hạt mang chất xúc tác;

4)Aluminium oxide hình cầu được sử dụng trực tiếp làm chất xúc tác, có thể giảm mài mòn, tăng tuổi thọ sử dụng của chất xúc tác, từ đó giảm chi phí sản xuất.